设计优秀的PCB不仅要有创新的设计理念,而且还需要对PCB工艺有深刻的理解。线路设计作为PCB设计中的核心环节,需要兼顾设计的电气性能和工艺可制造性。如果忽视了制造工艺的限制,可能导致设计难以生产,甚至增加不必要的成本。

线路加工参数与生产的关系

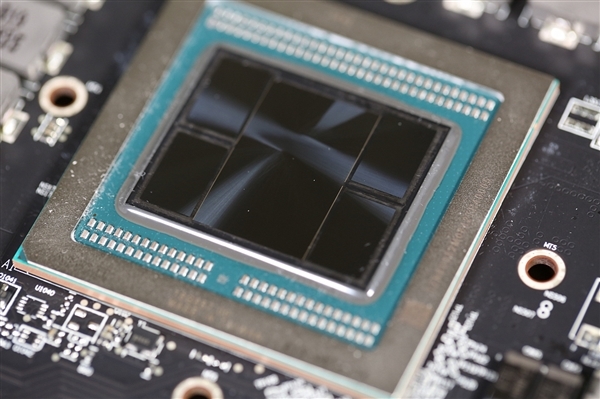

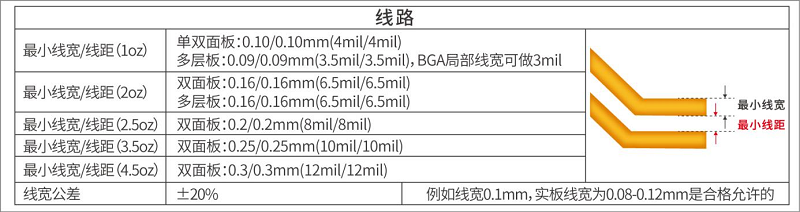

PCB设计中的线宽和线距参数与制造工艺密切相关。PCB成品铜箔越厚,要求的线宽、线距就越大。为什么呢?这与生产过程中的侧蚀现象有关。

在蚀刻过程中,线路侧面的铜箔会受到药水侵蚀,即产生侧蚀。任何一条导线经过蚀刻后都会出现侧蚀现象。

如果铜箔越厚,蚀刻的时间越长,侧蚀量就会越大。如果线路的宽度过窄,甚至低于极限参数,可能导致线路被完全蚀刻掉。

因此,

了解PCB制造商的生产工艺参数,从而选择合适的线宽、线距参数

,可以提高PCB设计的可制造性和可靠性。

以嘉立创为例,它如今可以生产6到32层的高多层板,其自研超高层工艺和盘中孔工艺,最小线宽、线距可达0.0762mm,最小孔径0.15mm,且支持超600种层压结构。这些先进的制造能力让电子工程师在设计复杂线路时,有了更大的空间和灵活性。

嘉立创PCB最小线宽、线距工艺参数如下图所示:

为什么要铺铜?

从成本角度出发,少铺铜,岂不是电镀面积更小,成本更低?这应该是不少电子工程师心中曾有的疑问。

在PCB设计中,铺铜是一个不可忽视的环节。铺铜不仅关系到电气连接的可靠性和信号完整性,还与PCB的散热性能、机械强度和整体制造品质息息相关。

虽然从成本角度来看,减少铺铜可能降低电镀面积,从而降低成本,但这往往会影响PCB的品质,得不偿失。

如果需要大面积铺铜,尽量选择实心铺铜而非网格铺铜。

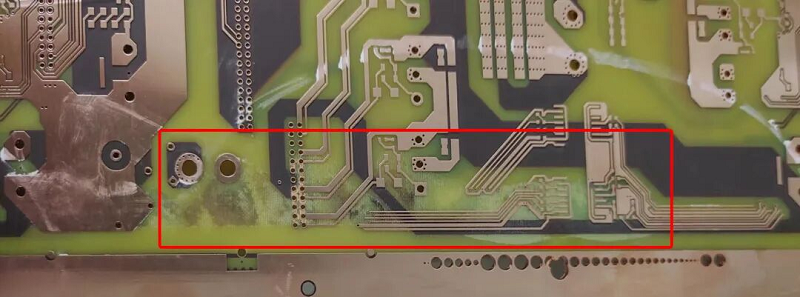

如果一定需要网格铺铜,那么避免使用小网格铺铜。因为这会给PCB带来多种品质隐患。

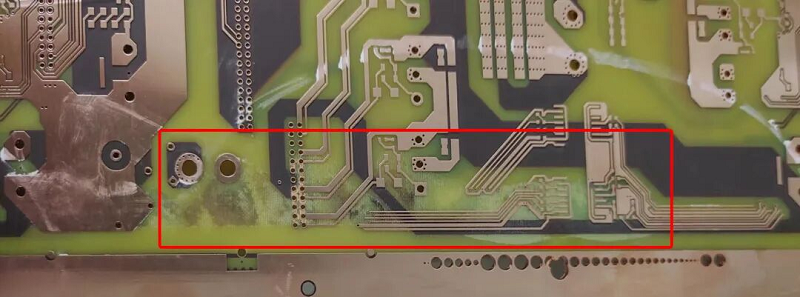

(小网格铺铜不下油实物图)

小网格铺铜可能导致油墨无法覆盖,AOI检测无法准确分析,甚至引发掉膜现象,影响直通率。

因此,在PCB设计时,如果

需要网格铺铜,建议使用大网格铺铜,且线宽和边缘间距应大于等于10mil(0.25mm)。

均匀铺铜的重要性

均匀铺铜是PCB设计中至关重要的因素。如果铺铜不均,不仅会影响电气性能,还会给生产制造带来诸多问题。

在图形电镀过程中,若残铜率过低,受镀面积的电流分布将失衡。这种电流失衡容易导致电镀夹层现象。

电镀夹层会在后续的蚀刻阶段引发问题,例如夹层区域的铜箔无法被准确蚀刻,从而导致残留铜或短路等缺陷。

同样,在多层板的内层压合过程中,如果铺铜不均,PP(预浸料)上的树脂在加热熔化后,会过度流向未铺铜的空旷区域。这样,铺铜区域的树脂层会变薄,可能会导致板材出现白斑、分层、厚度不均、铜箔起皱以及板翘等问题。

(白斑)

特别需要注意的是,内层空旷区域过大时,PP树脂过多流向无铜区,这不仅会导致铺铜区域的树脂不足,还会进一步加剧板厚偏差,导致铜箔起皱、白斑和分层等问题。

例如,在涉及金手指的设计中,如果关键位置的内层区域铺铜不均匀,可能导致金手指区域的板厚不足,从而影响板子与卡槽的接触性能。

此外,如果不同层面或同一层面的两侧铺铜比例不一致,还可能导致成品板出现板翘现象,影响PCB的整体平整度和可靠性。

总结

●

了解PCB制造商的生产工艺参数,从而选择合适的线宽、线距参数。

●

在设计过程中,应尽量避免因未铺铜而形成大面积的空旷区域。如果必须保留大面积未铺铜区域,该区域内导线的线宽和线距应大于常规标准。例如,针对1OZ铜厚的产品,线宽应按2OZ标准设计,最小线宽应保持在8mil以上。

●

避免出现一面铺铜,另外一面不铺铜。

●

若要大面积铺铜,能选择实心铺铜就不要使用网格铺铜;若需要网格铺铜,避免使用小网格铺铜。

●

网格铺铜,建议使用大网格铺铜,且线宽和边缘间距应大于等于10mil(0.25mm)。

●

铺铜区域应与正常的线路焊盘和走线保持一定距离,通常应至少保持0.5mm的间距。

●

天线位置要按产品设计手册的要求进行铺铜,在铺假铜时要避免对天线产生干扰。