0引言

引导轮作为挖掘机底盘重要组成部分,主要用来引导履带绕转,防止其跑偏和越轨。焊接式结构的引导轮由腹板、轮圈及轮毂焊接而成,轮圈、轮毂锻造成型,具有外观质量好、内部无缺陷、化学成分稳定、产品性能及热处理一致性好、制造成本低等优点,现已逐步替代传统的铸造式结构轮体,配套使用于大吨位挖掘机上。根据引导轮使用技术质量要求,其腹板多采用低合金高强度结构钢,焊接性良好,而轮圈、轮毂多采用中碳合金结构钢,具有良好的淬硬、淬透性,以提高耐磨性,但随着材料碳含量的增加,其冷裂倾向增大,焊接性能变差,易产生裂纹等焊接缺陷,将严重降低轮体使用性能,影响整机设备运行稳定性。目前,行业内成熟的大吨位挖掘机引导轮焊接工艺较少,需开展相关焊接工艺研究,制定合理的焊接工艺规范,保证产品焊接质量的可靠性。

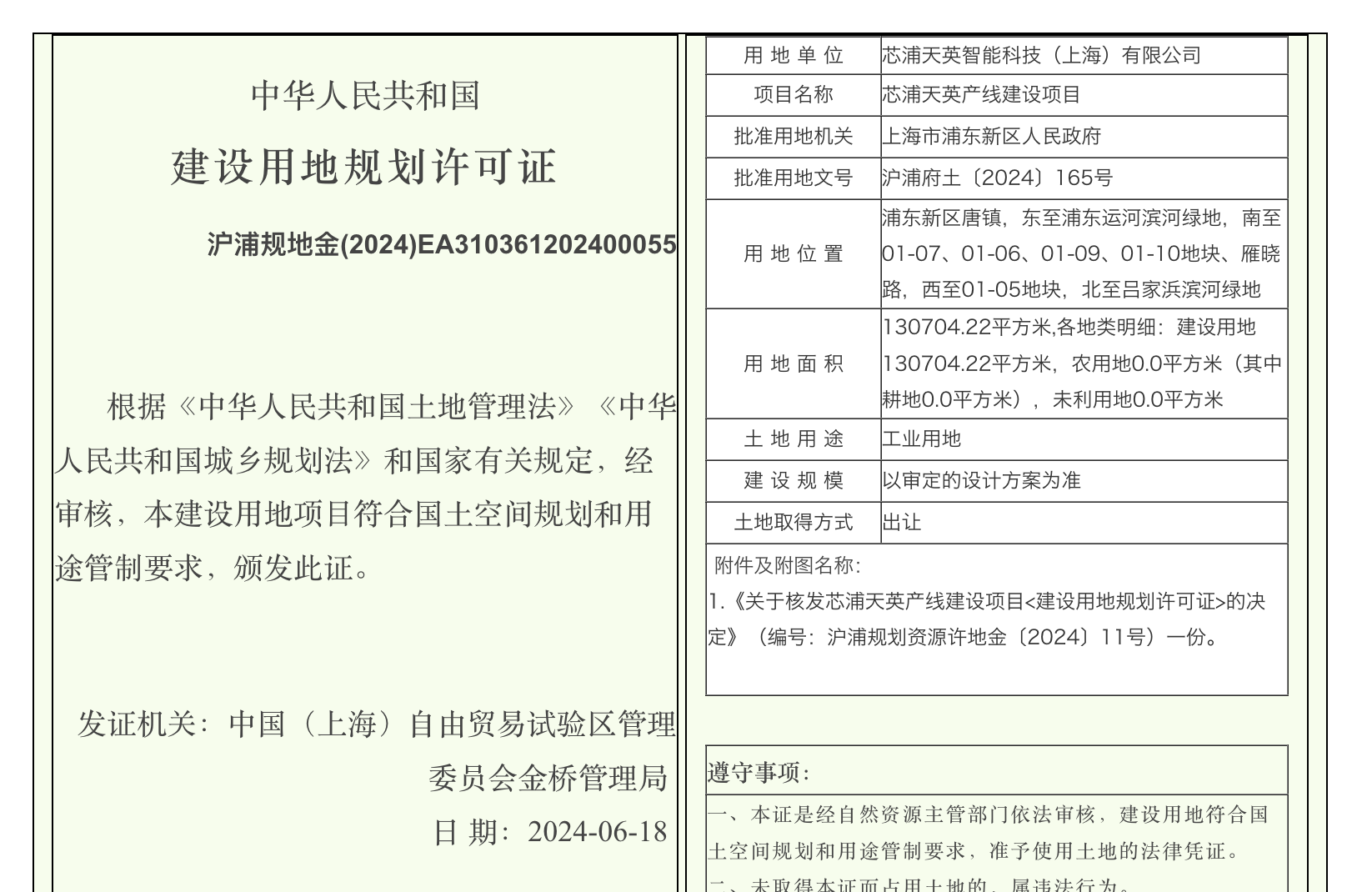

1 产品结构

大吨位挖掘机焊接式结构引导轮轮圈、轮毂与腹板采用环焊缝连接,典型结构如图1所示,腹板材质多为Q355等低合金高强度结构钢,轮圈与轮毂材质多为35MnB等中碳合金结构钢,轮体为双面焊接结构,焊接坡口为V型,内圈焊缝直径多为300~330 mm,外圈焊缝直径多为780~800 mm,焊层厚度集中于25~30 mm。

2焊接难点

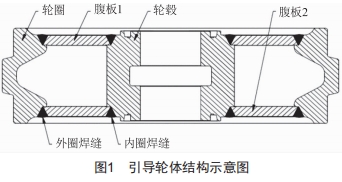

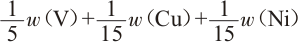

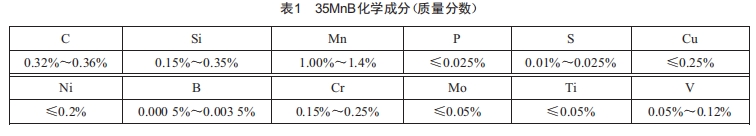

轮圈材料以35MnB为例,其化学成分见表1,依据碳当量(CE)计算公式:

式中:w(X)表示元素X在钢中的质量分数(%),计算碳当量时,应取其成分的上限

[1]

。

计算得35MnB材料碳当量约为0.71,可见其碳当量较大,焊接热影响区淬硬倾向高,冷裂倾向严重。轮体结构刚性大,焊层多为6~8层、焊接运行轨迹长达40 m以上,多层焊接过程中焊缝根部尤其沿腹板与轮圈/轮毂搭接间隙处容易产生较大焊接应力堆积,致使出现裂纹缺陷,且随着焊层厚度增加,此现象愈发严重。传统工艺采用焊前预热来避免焊缝及热影响区骤冷,降低焊接收缩应力,焊后立即进行回火处理,降低焊接残余应力,避免产生裂纹。但这些工艺措施在带来生产工艺复杂、成本增加、效率降低和工作环境恶化等一系列问题的同时,也会增大焊接热影响区软化倾向

[2]

降低焊接结构的力学性能及承载能力,结合大吨位焊接式引导轮体结构特点及实际生产工况,很难实现焊前预热及焊后立即回火处理。

3焊接工艺

3.1焊前准备

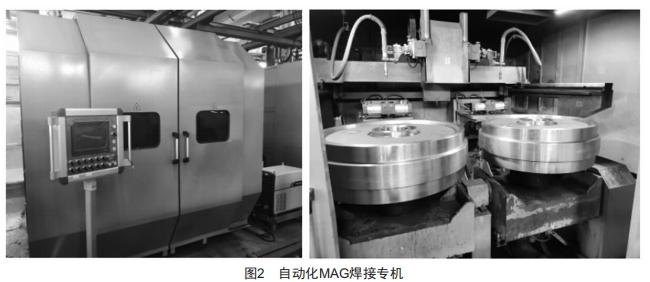

轮体焊接设备为自动化MAG焊接专机,如图2所示,可实现工件自动化夹紧、翻转及焊接,焊前应确认设备处于正常工作状态,控制程序运行流畅,内撑卡爪、拼焊、翻转等工装夹具无变形及严重磨损,避免影响产品配合、定位精度。游标卡尺、焊接检验尺等计量器具应检定合格并处于检定有效期内,量程、精度及显示准确。焊接坡口表面不得有明显割痕、裂纹及夹层等缺陷,焊前应清除工件焊接坡口及两侧30~50 mm范围内油污、水渍、锈蚀等异物,避免焊接过程中产生气孔、夹渣等焊接缺陷,降低焊缝强度。

为有效降低焊接残余应力,使焊缝金属具有更高的塑性和断裂韧性,降低轮体焊接冷裂敏感性,选用型号ER50—6、直径φ1.2 mm实心焊丝进行焊接。焊接用保护气体选用86%Ar十14%CO2,焊接电弧既有氩弧的电弧稳定燃烧、飞溅小等特点,又具有氧化性,克服了纯氩保护时的表面张力大、液体金属黏稠、易咬边等问题,也克服了大电流CO2焊飞溅大、焊缝粗糙等问题,改善焊缝外观质量,形成深圆弧状熔深

[3]

。

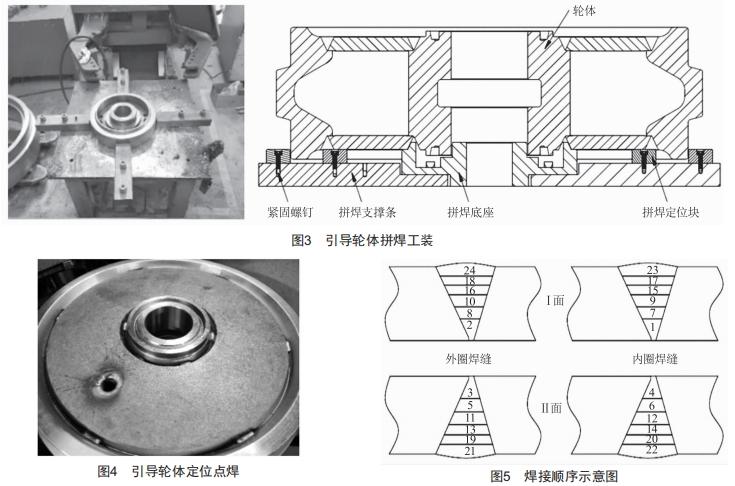

3.2 拼焊

利用专用十字式支撑工装进行轮体拼焊,如图3所示,轮毂内孔中心定位,轮圈落于支撑条上,定位销顶紧轮圈踏面。检查确认焊接坡口组对间隙均匀一致后,采用型号ER50—6、直径φ1.2 mm实心焊丝,在下层腹板—轮毂搭接处、上层腹板—轮毂组对坡口内对称均匀点焊4~6处焊缝,在下层腹板—轮圈搭接处、上层腹板—轮圈组对坡口内对称均匀点焊6~8处 焊缝,每段点焊缝长度为20~30 mm,如图4所示。定位点焊缝应在坡口内引弧,不允许在两侧母材等非焊接区域引弧,点焊缝表面不得有气孔、焊瘤、夹渣、飞溅及裂纹等焊接缺陷。

3.3焊接工艺试验

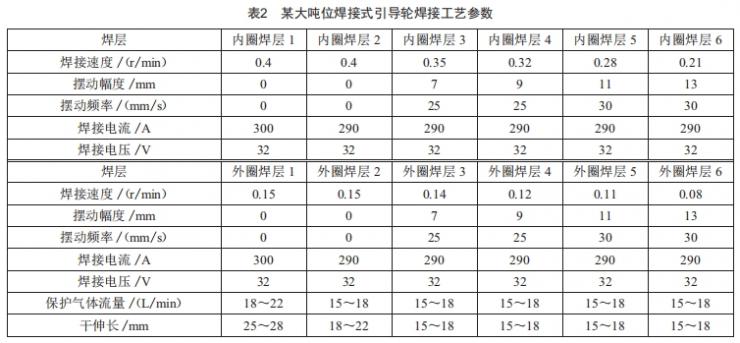

利用某大吨位挖掘机焊接式引导轮开展相关焊接工艺试验,焊接工艺参数设置如表2所示。

焊接过程中,采用对称跳焊焊接方式,单面内、外圈环焊缝单次焊接不超过两层,以减少轮体局部热输入不均带来的焊接变形及焊接应力,焊接顺序如图5所示。

3.4 试验检验结果

3.4.1焊缝外观质量

进行焊缝外观质量检验,焊缝余高1~1.5 mm,满足设计要求。焊缝与母材平滑过渡,熔合良好,波纹均匀一致,表面无气孔、夹渣、凸起及裂纹等焊接缺陷。

3.4.2磁粉检验

进行焊缝磁粉检验,表面无裂纹等焊接缺陷。

3.4.3超声波检验

进行焊缝超声波检验,焊缝内部有较多点状缺陷,深度不一,缺陷部位经剖切验证为夹渣。

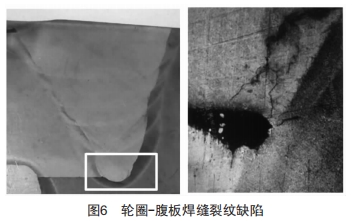

3.4.4剖切检验

进行焊缝剖切检验,沿腹板与轮圈/轮毂搭接处产生裂纹并沿熔合线边缘向母材扩展,如图6所示。

3.5缺陷产生原因分析及改进措施

3.5.1裂纹缺陷

1)原因分析:(1)轮圈、轮毂自身碳当量大,焊接冷裂纹倾向较大,多层焊接过程中,腹板与轮圈/轮毂搭接处产生较大应力集中;(2)打底焊层熔敷金属厚度薄,焊接过程中产生的应力超过根部焊缝熔敷金属/热影响区金属裂纹抗拉强度极限值,产生裂纹并沿熔合线边缘向焊缝及母材扩展。

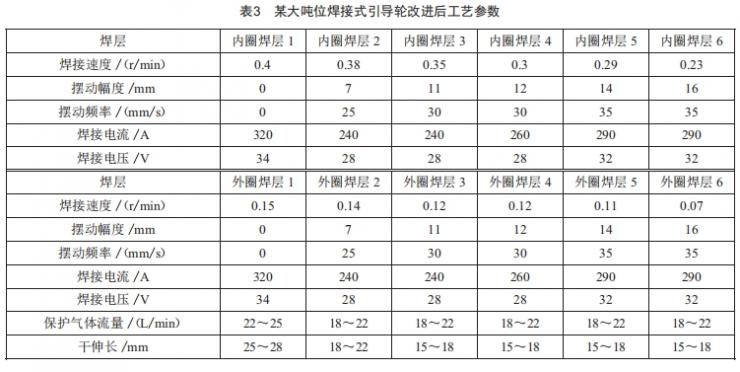

2)改进措施:如表3所示,增大打底焊层焊接电流、电压,第1层电流区间选用310~320 A,电压33~34 V,保护气体流量调整为22~25 L/min,保证焊缝根部熔深,增大焊层厚度,提高打底焊层抗裂能力。第2、3、4层采用小规范电流、电压焊接,以减小焊接应力,降低腹板与轮毂/轮圈搭接间隙与焊缝交接处应力集中,避免沿焊缝/热影响区开裂。电流区间选用240~260 A,电压28~30 V,保护气体流量控制为18~22 L/min。第5、6层维持原焊接电流、电压不变。整个焊接过程中,填充、盖面焊层厚度控制为2~3mm,减小局部焊接热输入不均带来的焊接应力。

3.5.2夹渣缺陷

1)原因分析:(1)导电嘴出丝孔在长时间焊接过程中(120 t引导轮焊接时间长达180 min)磨损严重,致使焊丝出丝接触不良,电流、电压波动大,产生较大焊接飞溅,残存在焊缝中,且焊接飞溅增大会导致焊枪喷嘴飞溅粘附大,气体保护效果变差,形成夹渣; (2)轮体焊层多、焊接时间长,随着焊接层数增加,焊道表面氧化皮堆积愈发严重,部分氧化皮在下层焊道焊接时熔化,熔池冷却时来不及浮出,残留在焊缝中形成夹渣。

2)改进措施:原铬镐铜材质导电嘴更换为钨铜材质导电嘴,如图7所示,提高导电嘴出丝口耐磨性,导电嘴使用寿命提高至2~3倍,并在工艺规范中明确焊接3~4层焊缝更换导电嘴,避免因出丝孔磨损严重导致的大颗粒飞溅造成焊缝夹渣。焊前及焊接过程中每间隔两层焊缝清除焊枪喷嘴内壁粘附飞溅并喷涂焊枪防飞溅喷雾,用压缩空气清除前层焊道表面的氧化皮等杂质,减少氧化皮堆积,降低焊缝夹渣。

4焊缝质量检验

进行上述工艺改进后,再次进行引导轮焊接工艺试验并对焊缝质量进行检验,结果如下:

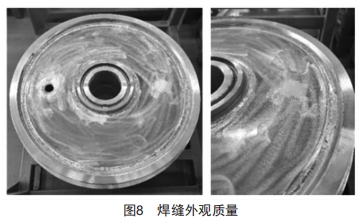

4.1焊缝外观质量

焊后进行焊缝外观质量检验,焊缝余高1~1.5mm,满足设计要求。焊缝与母材平滑过渡,熔合良好,波纹均匀一致,表面无气孔、夹渣、凸起及裂纹等焊接缺陷,如图8所示。

4.2磁粉检验

焊后轮体焊缝进行磁粉检验,表面无裂纹等焊接缺陷。

4.3超声波检验

焊后轮体焊缝进行超声波检验,点状缺陷明显降低,达到GB/T11345—2013《焊缝无损检测超声检测 技术、检测等级和评定》标准BIII级检验要求。

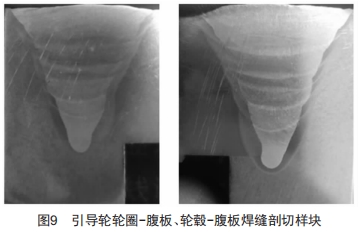

4.4剖切检验

焊后进行焊缝剖切检验,剖切结果如图9所示,可见轮圈-腹板、轮毂-腹板环焊缝熔合良好,内部无气孔、夹渣、未熔合、裂纹等焊接缺陷,焊缝根部熔深满足设计≥1.5 mm要求。

5 结论

上述工艺方案焊接过程稳定,焊缝成形美观,表面及内部无缺陷,焊缝根部熔深满足设计要求,达到了预期效果,可满足大吨位挖掘机焊接式结构引导轮焊接生产质量要求,为后续同类型产品生产及批量切换提供了焊接经验及工艺数据支撑。

[参考文献]

[1] 中国机械工程学会焊接学会.焊接手册 第2卷[M].北京:机械工业出版社,2007.

[2] 高殿宝,谷文,吕晓春,等.HQ785T1钢不预热焊接技术研究[J].机械制造文摘(焊接分册),2011(3):32-33.

[3]李隆骏,古朋赞,洪君华.不同气体及熔滴过渡方式对气体保护焊熔敷金属的影响 [J].电焊机,2017,47 (8):124-126.

2024年第12期第19篇