0引言

机械密封作为工业设备中不可或缺的部件,其端面的性能直接影响到设备的工作效率和使用寿命。传统机械密封端面存在润滑不良、泄漏严重等问 题,表面织构作为一种新型的表面处理技术,通过微观结构的设计,可以改善机械密封端面的润滑性能、泄漏量和承载能力,为机械密封的性能提升提供了新的思路和途径。

近年来,表面织构化技术在改善机械密封端面性能方面表现出了巨大的潜力。刘明朗等

[1]

指出在摩擦表面制备适当参数的激光表面织构,可以降低摩擦系数、减少磨损及提高承载力。魏伟等

[2]

提出了一种复合槽孔织构类型,通过对比发现复合槽孔织构可实现较小的泄漏量和良好的承载力及液膜刚度。李茂元等

[3]

建立了均匀分布的等腰三角形微孔的密封端面理论模型,利用有限差分法对流体动压润滑方程进行求解,获得了密封端面无量纲压力分布。杨笑等

[4]

研究了微孔织构机械密封在热弹流润滑状态下的性能,结果表明,在稳定状态下,端面开三角形织构的机械密封能够获得最大液膜承载比和最小表面系数,性能最优。谢尚翔等

[5]

通过实验研究了椭圆微孔机械密封端面的低速摩擦磨损性能。章亦聪等

[6]

利用数值模拟方法考察了莱洛三角形微孔织构化端面的密封性能。丁少鹏等

[7]

指出表面微孔结构能在剪切作用下诱发流体产生附加动压效应,提升流体膜承载能力,促使摩擦配合端面间维持流体润滑,改善摩擦性能。耿军等

[8]

提出了一种正多边形表面织构,研究了正多边形织构对机械密封性能的影响规律。于博等

[9]

研究了润滑介质的非牛顿流变特性对表面织构型端面机械密封性能的影响,探讨了椭圆、菱形、圆形和方形等不同形状织构孔于不同幂律指数下机械密封端面的膜压特性、泵送回流特性和承载性能。杨天佑等

[10]

研究了正五边形—椭圆形复合微孔对机械密封性能的影响,研究结果表明复合微孔化端面具有良好的密封性能。本文中,笔者将利用FLUENT软件对一种叶形微孔织构的密封性能进行研究。

1理论模型及相关参数

1.1 几何模型

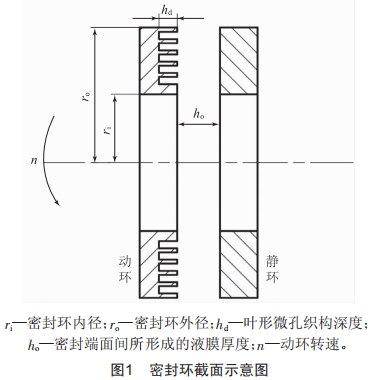

密封环是机械密封的核心部件,其由动、静环组成,密封环截面示意图如图1所示。

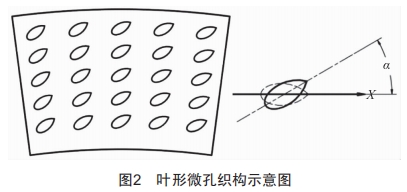

叶形微孔织构开设在动环的端面上,由于密封端面具有周期对称性,在该端面上形成的液膜也具有一样的特性,为了提高计算效率,故选取模型的1/24进行计算,叶形微孔织构示意图如图2所示,叶形微孔偏转角度为α,本文中初始偏转角度为30°。

1.2 数学模型

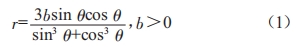

文中构成叶形微孔的边缘型线为笛卡儿叶形线,其极坐标方程为:

式中:r为极半径;θ为极角;b为常数,其值能控制叶形面积,本文取为0.43。

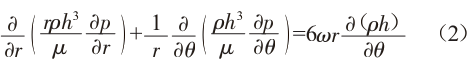

雷诺方程的求解十分复杂,为简化计算作出如下假设:密封端面间流体为稳态,不考虑流体重力;流体膜的粘度、密度在膜厚方向上一致;流体为不可压缩流体,密度不随压力和温度的变化而变化。经简化后,极坐标下的雷诺方程表达式为:

式中:ρ为流体密度;h为流体膜厚度;μ为密封流体的动力粘度;p为流体膜的压力;w为角速度。

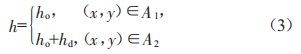

流体的局部膜厚为:

式中:A1为无微孔织构区域;A2为微孔织构区域。对液膜的内外径施加如下边界条件:

式中:pi为液膜外径处入口压力;po为液膜内径处出口压力。

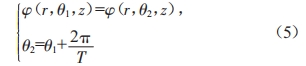

联立方程(1)~(4)即可求得液膜的压力分布。周期性边界条件满足下式:

式中:θ1、θ2为单周期液膜圆周方向的起始角度与终止角度;z为直角坐标系下的竖坐标;T为周期数,即整个液膜模型被分为T份。

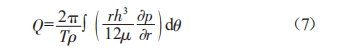

液膜的开启力和泄漏率可由式(6)(7)得到:

式中:F为开启力;A为密封端面面积;Q为泄漏率。

开漏比I是开启力和泄漏率的比值,由式(8)计算:

液膜刚度Kz由下式计算:

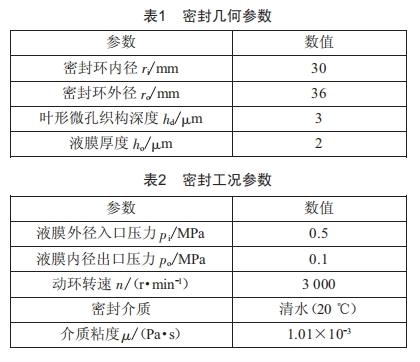

1.3模型参数和工况参数

模型参数和工况参数如表1和表2所示。

2 结果计算与讨论

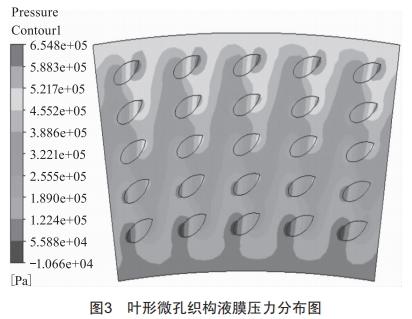

2.1 叶形微孔织构液膜压力分布

液膜入口压力为0.5 Mpa、出 口压力为0.1 Mpa、转速为3 000 r/min(逆时针方向旋转)时的压力云图如图3所示。从图3中可以看到压力在叶形织构的尖端处汇聚,压力峰值高于压力入口处压力。从总体上看,内径至外径处压力在逐渐升高,其原因是外径处的线速度高,产生的动压效应更为明显。

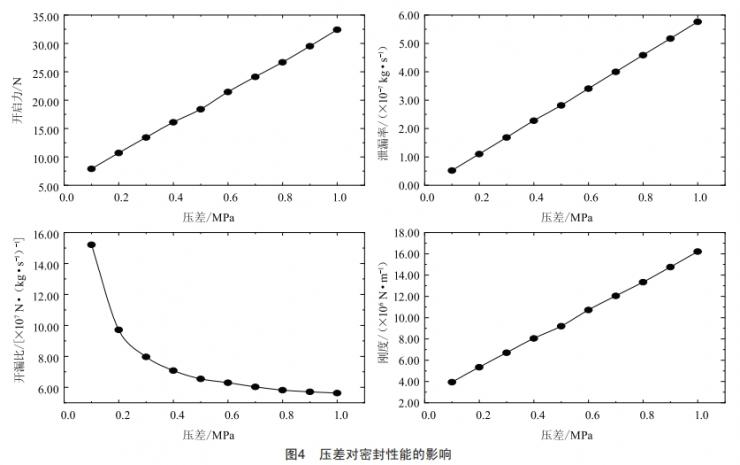

2.2压差对密封性能的影响

当转速为3 000 r/min、膜厚为2μm、叶形微孔织构深度为3μm时,保持液膜出口压力为0.1 Mpa,改变液膜入口压力即可改变压差,压差对开启力、泄漏率、开漏比、液膜刚度的影响如图4所示。

从图4中可看出:当压差在0.1~1 Mpa时,开启力、泄漏率、液膜刚度都随压差的增大而增大,呈线性变化趋势;开漏比随着压差的变化先急剧下降后趋于平稳。当压差增大时,流体的动压效应增强,因此开启力、泄漏率逐渐增大。

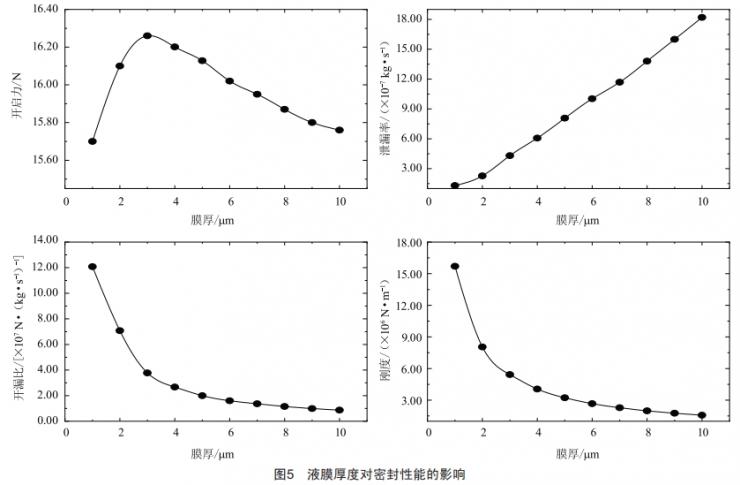

2.3液膜厚度对密封性能的影响

在转速为3 000 r/min、入口压力为0.5 Mpa、出口 压力为0.1 Mpa、叶形微孔织构深度为3 μm的情况下, 随膜厚变化各项密封性能的变化趋势如图5所示。

从图5中可以看到:随着膜厚的增大,开启力呈先上升后下降的趋势,在膜厚为3 μm时开启力取得最大值,膜厚为1~3μm时开启力上升较快,膜厚大于3μm后开启力开始下降且下降速度较缓;泄漏率随着膜厚的增大而逐渐上升,膜厚大于3μm时,泄漏率较大,其密封性能较差;开漏比随着膜厚的增大而逐渐下降,膜厚为1~3μm时开漏比下降速度较快,膜厚大于3 μm后,开漏比下降速度变缓;液膜刚度随膜厚增大的变化趋势与开漏比的变化趋势相似。相对而言,在膜厚为2~3 μm时,开启力、液膜刚度和开漏比都较大,泄漏率较小,因此密封性能较好。

随着膜厚的增大,流体泄漏的路径变宽,故泄漏率一直处于上升的趋势。同时,当膜厚达到一定的值时,流体动压效应也会随着膜厚的增大而减弱,因此开启力开始下降。

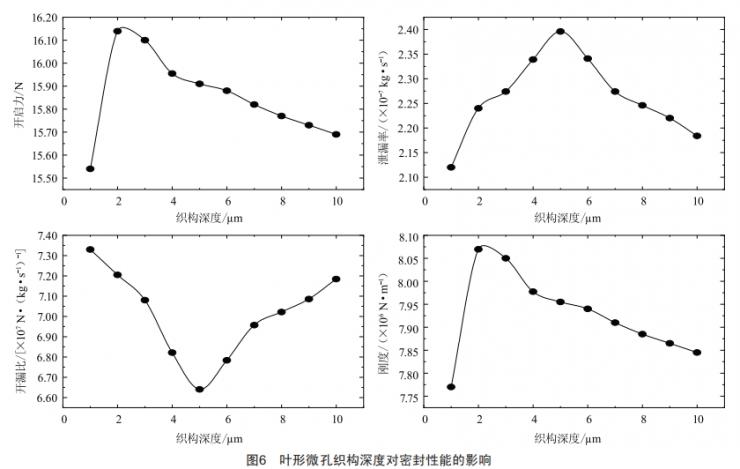

2.4织构深度对密封性能的影响

叶形微孔织构深度是影响密封性能的重要因素之一。在转速为3 000 r/min、入口压力为0.5 Mpa、出口压力为0.1 Mpa、液膜为2μm的条件下,织构深度对密封性能的影响如图6所示。

图6结果显示:随着织构深度的增加,开启力先增大后减小,在织构深度为2μm时开启力取得最大值;泄漏率随着织构深度的增加呈先增大后减小的趋势,在织构深度为5 μm时取得最大值;开漏比随着织构深度的增加呈先减小后增大的趋势,在织构深度为5μm时取得最小值;液膜刚度随织构深度改变的变化趋势与开启力的变化趋势一致。

当织构深度为1μm时,流体的动压效应较弱,形成的开启力较小,这是由于织构深度太小,进入织构区域的流体相对于整个液膜区域较少。当织构深度过大时,反而会削减流体动压效应,因此在织构深度大于2μm之后开启力减小。

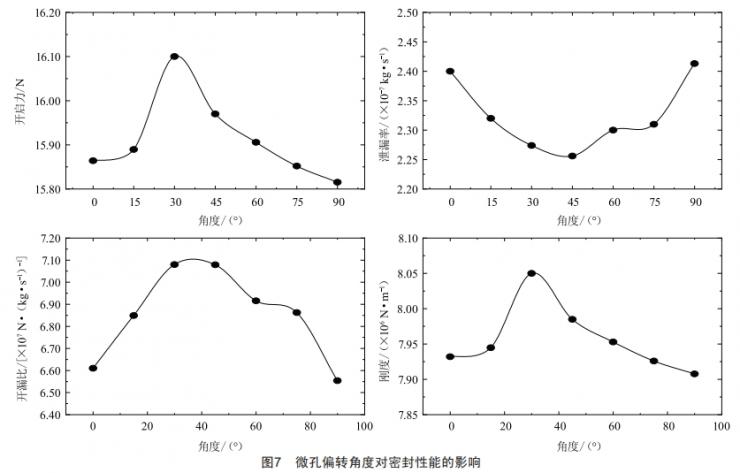

2.5微孔偏转角度对密封性能的影响

在转速为3 000 r/min、入口压力为0.5 Mpa、出口压力为0.1 Mpa、液膜为2μm、织构深度为3μm的条件下,微孔偏转角度在0°~90°范围内变化时,其对密封性能的影响如图7所示。

从图7中可以看出:随着微孔偏转角度的增大,开启力先增大后减小,在偏转角度为30°时取得最大值;泄漏率随着微孔偏转角度的增大呈先下降后上升的趋势,在偏转角度为45°时取得最小值;随着微孔偏转角度的增大,开漏比呈先上升后下降的趋势;刚度随偏转角度改变的变化趋势与开启力的变化趋势一致。

在偏转角度为30°时,开启力最大,形成的流体动压效果最强,此时泄漏率也较低、开漏比较大,因此具有良好的密封性能。

3结论

1)随着压差的增大,流体动压效应增强,开启力、泄漏率、液膜刚度随压差的增大而增大,开漏比随压差的增大而减小。

2)随着液膜厚度的增大,开启力先上升后下降,泄漏率随着膜厚的增大而逐渐上升,开漏比随着膜厚的增大而逐渐下降,在膜厚为2~3μm时,开启力、液膜刚度和开漏比都较大,泄漏率较小,密封性能较好。

3)开启力随着织构深度的增加先上升后下降,存在一个峰值,在织构深度为2μm时开启力取得最大值,此时液膜刚度最大,开漏比较大,泄漏率较小,密封性能较好。

4)在微孔偏转角度为30°时,开启力最大,泄漏率较小、开漏比较大,密封性能较好。

[参考文献]

[1]刘明朗,黄仲佳.激光表面织构在摩擦学中的应用[J].材料保护,2012,45(5):48-50.

[2]魏伟,时礼平,俞凤桥,等.复合槽孔织构化端面机械密封性能的研究 [J].安徽工业大学学报 (自然科学版),2020,37(1):32-39.

[3]李茂元,吴玉国,时礼平,等.三角形表面织构对机械密封端面动压性能的影响 [J].井冈山大学学报(自然科学版),2015,36(2):59-62.

[4]杨笑,孟祥铠,彭旭东,等.表面织构化机械密封热弹流润滑性能分析[J].摩擦学学报,2018,38(2):204-212.

[5]谢尚翔,白少先.siC/石墨配副密封端面织构低速磨损特性[J].润滑与密封,2018,43(7):48-51.

[6]章亦聪,朱玮,吴玉国,等.莱洛三角形微孔织构化端面密封性能数值模拟 [J].工程设计学报 ,2020,27 (1):103-110.

[7]丁少鹏,徐嘉,史正良,等.考虑端面变形微孔表面无压动压润滑比较分析[J].液压与气动,2020(7):118-126.

[8]耿军,穆塔里夫.阿赫迈德,殷润生.正多边形微孔织构化端面密封性能数值计算[J].机械设计与制造,2024(2):83-87.

[9]于博 ,宋勇 ,赵伟刚 ,等.表面织构非牛顿流体润滑端面机 械密封性能分析[J/OL] . 润滑与密封 , 2024 (3): 1-9 . (2023-12-14)[2024-04-02].https://kns.cnki.net/kcms2/ Article/AbstrAct ? v=xlf5kQqxAOkITe8T5NQ9vvuvw3eww QAujkn-42hR5LD-Av1JN2Ks-Coxkbs0kYQGfUTw7Pw7G-KsHb 2Jm2Y8KMYz4Z0bvFZWUCAL7f-NhHv7xtv11djFujsiRxrqZeK Mqoks3WrKQ8kx6NOBYr0xQg5gLTv9diezC-MbAqvohvlmxm-t crBigJewlRwY0UCL&uniplAtform=NZKPT&lAnguAge=CHs.

[10]杨天佑,穆塔里夫.阿赫迈德,王禹辉.正五边形-椭圆形复合微孔化机械密封性能研究[J].组合机床与自动化加工技术,2023(9):120-123.

2024年第15期第10篇