0引言

对于电动汽车的动力电池包来说,液体冷却是目前主流的冷却方式,包括直接接触冷却和间接接触冷却。其中,直接接触冷却虽然散热效果好,但成本高昂,技术要求严格,且不利于电池的后续维护。因此,间接接触冷却,尤其是采用冷却板结构的方式,受到了广泛的关注与研究。然而,液冷板的流道结构设计一直是影响散热效果的关键因素。众多研究者尝试优化液冷板的结构设计,以提高散热性能。张林等人

[1]

发现分岔通道相较于其他通道类型具有更好的散热性能,并提出了新型的液冷板结构。然而,液冷板的内部流道结构在影响散热性能的同时,也关系到冷却液的压力损失。通常,液冷板温度分布均匀性的提升往往伴随着压力损失的增大。因此,在液冷板的设计中,要在保证温度分布均匀的同时,尽可能降低内部流道的压力损失。本研究对一款动力电池包的液冷板进行了深入设计与分析:通过优化其液冷板结构,改进液冷板材料来提高液冷板的散热性能,提高液冷板的温度均匀性;通过建立电池包的液冷板流体域CFD模型,以及动力电池与液冷板的流固耦合传热模型,全面分析液冷板的散热性能

[2]

;通过对比电池包的最高温度变化曲线及优化前后的温度云图,更加准确地分析液冷板散热效果的提升。

1 电池包CFD模型建立

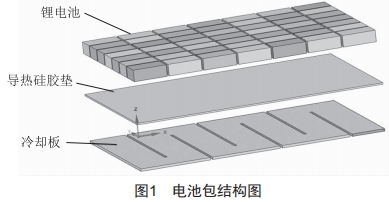

1.1几何模型的建立

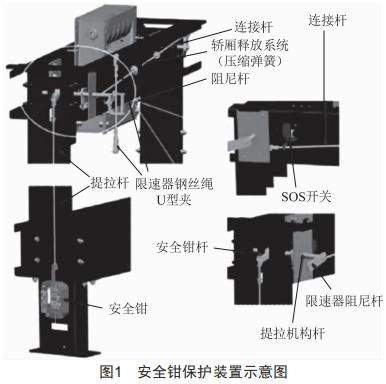

以某电动汽车动力电池包为研究对象,其结构如图1所示。各电池模组位于液冷板之上,其电池包长×宽×高尺寸为1644mm × 1049mm × 88mm。导热硅胶垫置于电池下方,其作用是填充各部件之间的空隙,将空气排出,且具有良好的导热性、温度稳定性以及绝缘耐压性,其安全性也有保障

[3]

。液冷板位于各电池模组之间,以确保电池包各方向的散热均匀性,其板壁厚度为3 mm,主流道二点宽度为10mm,高度为72 mm。冷却液进出口与液冷板通过焊接连接。

1.2 电池包CFD模型的建立

使用ANSYS软件的fluent模块对液冷板的流道进行流体域模型的体积抽取。在流体动力学分析中,采用STAR-CCM+这一先进的CFD软件。在模拟过程中,入口区域的边界条件被设定为质量流量入口,具体速度为0.2 kg/s。经过精确计算,得出入口处的雷诺数为5 218,所以应选择湍流模型来模拟流体的流动状态。在湍流模型的选择上,根据雷诺系数选择k-ε模型。k-ε模型在近壁面区域采用壁面函数进行求解,对网格的精度要求相对较低,且收敛性更佳。

综合考虑,选择了k—ε模型,以确保仿真结果的准确性和可靠性。在出口区域,设定压力出口的边界条件,其初始大小为0 Pa。同时,进出口的湍流强度被设置为0.03,湍流长度比例则设定为0.000 5 m,这些参数的设定旨在更精确地模拟流体在系统中的实际流动情况。通过这一系列精细的设置,能够确保仿真结果的准确性和可靠性,为后续的分析和优化提供有力的支持。

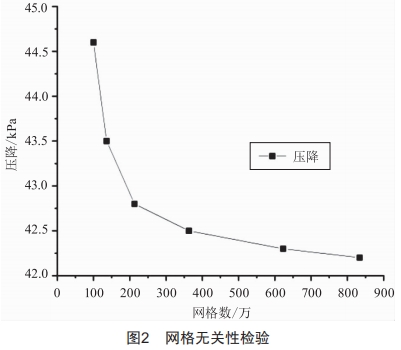

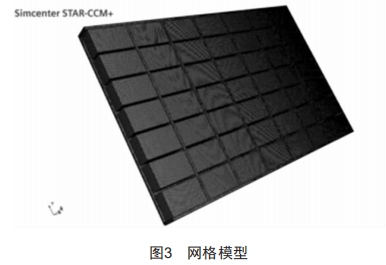

1.3验证网格无关性

CFD求解过程中需建立离散方程,其仿真结果的误差会受到模型网格划分的尺寸影响。网格尺寸越小,仿真结果的误差越小;网格尺寸越大,仿真结果的误差越大。过大的网格尺寸会导致仿真结果的失真,而过小的网格尺寸将会浪费计算资源,耗时长且其结果并不会有明显提升。因此,需要进行网格无关性的验算,控制模型的总网格数在一个合适的区间,以提高模型计算的效率、仿真结果的精确度以及计算结果的可靠性。本文分别设置了不同的单元尺寸来验证其尺寸对仿真结果的影响,分析了100万、136万、213万、363万、623万、834万六种不同数量的网格数量对仿真结果精度的影响。仿真结果如图2所示,网格数量超过623万以后,网格数量对压降结果的影响已经不明显了,因此可以选择网格数量为623万的网格模型进行后续的仿真计算。网格的目标尺寸为5 mm,最小网格尺寸为1 mm。网格模型如图3所示。

1.4 电池传热特性分析

对于动力电池包的传热模型来说,电池与外界的热交换一般有三种方式,分别是热传导、热对流以及热辐射,其中热辐射影响较小,可忽略不计

[4]

。

1.4.1 热传导

热传导,又称导热,当存在温差的两个物体相接触时,热量会从温度高的物体向温度低的物体传递,可用公式表示为:

式中:q为热流密度向量,是个矢量;Φ为热流量;A为垂直于导热方向的截面积;λ为导热系数;T、n为两物 体温度;▽T为温度差值。

若截面积为A,则通过该截面的热流量为:

电池包中,电池与液冷板以及隔热硅胶垫之间的传热都是热传导。

1.4.2热对流

对流,简而言之,是流体介质在宏观运动下,于两个温度差异区域间进行的热传递过程。在工程实践中,当流体流经温度不同的固体表面时,二者之间发生的热交换过程便是对流传热。因此,在电池冷却的过程中,冷却液流经电池表面时,便发生了这种热对流现象。在电池表面的热对流表达式为:

式中:A为对流换热接触面积;h为表面传热系数,又称为换热系数;ΔT为壁面与流体间温度差的绝对值。

1.5内阻特性分析

电池在进行热管理相关的仿真时需要求出相关的生热量,而一般电池在-20~60℃的环境下才能发挥出较好的性能,温度过高或过低都会影响电池的性能甚至引发危险。在正常温度的情况下,电池的生热主要是由其内阻产生的焦耳热,所以在进行仿真之前需要先获得其电池的等效内阻,从而计算出电池在充电放电过程中的内阻焦耳热。

等效内阻受其材料、设计和制造工艺影响。温度和荷电状态对电池内阻都有影响,因此将电池温度与SOC(荷电状态)作为内阻的函数,即R

i

=⨍(T,SOC)。其中,R

i

为等效内阻,T为温度,SOC为荷电量。

根据欧姆定律,等效电阻由U—I曲线或者R=(E

acv

—V)/I获得,其中,R为电阻,E

acv

为额定电压,V为电路电压,I为测试电流。但在实际操作中难以完成,所以一般通过脉冲电流法与热损失法获得,根据实验条件选择热损失法。

热损失法是指在充电和放电的过程中利用相同的测试状态,测量出两个过程中的热量损失,然后根据式(4)计算出等效内阻。一般通过热量仪ARC测量充电与放电过程中的热量,为减小环境与温度对结果的影响,通常采用较低的恒流作为测试电流。

式中:R

i

为等效内阻;I为测试恒流;Q

charge

与Q

discharge

分别为充电与放电状态的热损失。

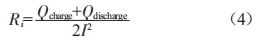

2液冷板温均性优化

2.1液冷板结构优化

通过优化液冷板的结构来提高散热效率,结构如图4所示

[5]

。这个结构的液冷板能与电池有更大的接触面积,可以提高热交换的效率

[6]

也可以更加有效地降低电池包内部的温度梯度,减小单体电池在竖直方向的温差,有助于维持单体电池在更稳定的工作温度范围内,从而提高电池的性能和寿命。

2.2液冷板材料优化

液冷板的散热性能对电池包的散热起到关键作用,不同材料的导热效率也有很大差别。所以,本文利用新型材料碳纳米管来作为电池包液冷板的材料进行研究

[7]

。碳纳米管是一种具有极高强度、导热性和化学稳定性的纳米材料,其具有极高的比表面积和比强度,使它成为一种理想的轻质高强材料。较低的密度也能有效降低电池包的总重量,提高车辆的总续航里程。其优异的导热性能,能够增强其冷却效果,加快热量的散发,使热量更快地从电池单体中传递出去,让电池更好地在适宜环境中工作,从而提高电池的整体性能与寿命。

3联合仿真分析

3.1 电池包流固耦合传热模型的建立

Star CCM+是一款专注于流体动力学(CFD)的仿真软件,涵盖了流体、机械、热、电磁等多个领域,可以进一步提高仿真的精度,使仿真结果更加接近真实情况

[8]

同时在设计阶段就能发现更多的问题,从而大大缩短产品开发的周期,并尽可能减少产品实物验证阶段的重大问题,最终减少开发成本,并避免在后期阶段发现问题,缩短产品开发的周期。

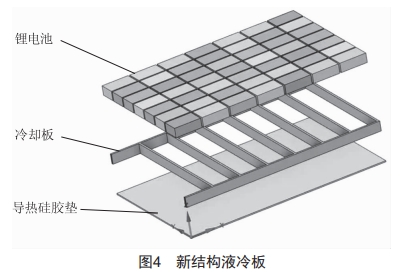

3.2液冷板流固耦合传热分析

利用STAR—CCM+软件建立电池包的流体域CFD模型,设置模型的边界条件。压印功能可以生成各部件之间的强耦合交界面,从而完成不同部件以及不同区域之间的热传递。设置好液冷板进出口壁面的壁面属性。根据Bernardi电池生热分析,电池内部产热均匀。所有材料的初始温度都设置为25℃。分别对原结构液冷板模型、优化后液冷板模型,以及液冷板材料换为碳纳米管三种情况进行仿真。各材料属性如表1所示。

3.3液冷板流固耦合仿真结果

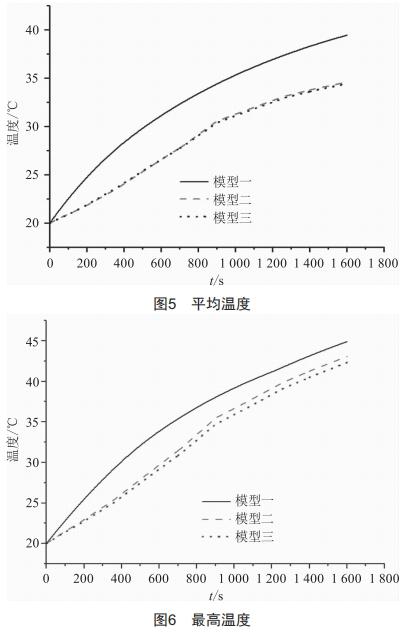

图5、图6分别是三种液冷板仿真后平均温度与最高温度的变化曲线。图中模型一为未优化液冷板模型,模型二为优化后液冷板模型但液冷板材料仍用铝合金,模型三为优化后液冷板模型但液冷板材料改用碳纳米管。可以看出,在平均温度方面,模型二与模型三的曲线相近,温度差别不大,不过两者对于模型一来说还是有一定优势的,即优化后的液冷板结构有效。而在降低最高温度方面,优化液冷板后的效果均有提升,但应用碳纳米管的效果更好,其可以降低电池包内单体电池的最大温差,从而提高电池包的安全性与电池包的寿命。

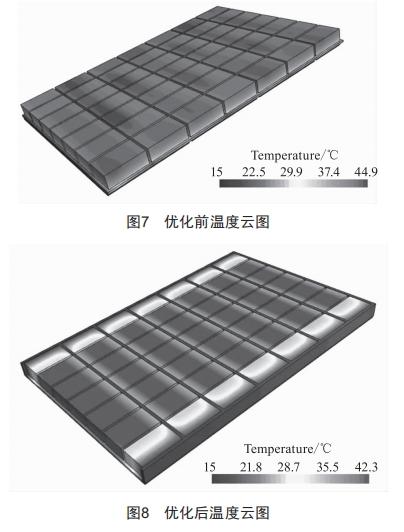

图7与图8为优化前后的温度云图对比。可以看出,优化后电池包的整体温度下降,单体电池的温差也明显减小。优化后的电池包能够让电池在更加适宜的环境下工作,有效提高了散热效率。

4 结论

本文通过改良液冷板的材料及结构,使电池包在电动汽车行驶过程中的散热性能更加良好,能更多地带走电动汽车行驶过程中电池产生的热量,更加有效地防止电池的热失控,提高电池的工作效率,也保障了安全性。

液冷板结构的优化,能够更好地保障单体电芯的温度均匀性以及电池包的温差,从而保障电池的性能,延长电池的使用寿命。

[参考文献]

[1]张林.基于新型液冷板的电池热管理系统多 目标优化[J].汽车电器,2022(2):6-11.

[2] 张振文,谢苗,刘志恩,等.电动汽车锂电池液冷系统设计与优化[J].车用发动机,2023(3):67-72.

[3]孟丛丛.导热硅胶垫选型和性能探究[J].汽车零部件,2020(2):81-84.

[4] 杨世铭,陶文铨.传热学[M].3版.北京:高等教育出版社,1998.

[5]张辉明.新能源汽车用锂电池热管理系统研究[D].济南:山东大学,2017.

[6]魏小平,杨智辉,胡海涛,等.钢制多通道结构液冷板散热特性仿真分析 [J].机械设计与研究 ,2023,39 (1):185-189.

[7]于丹.聚氯乙烯/碳纳米管复合材料的制备和性能研究[J].塑料科技,2024,52(1):36-39.

[8]张英朝,简杰松,张锦涛,等.基于三维/一维强耦合模型的整车热平衡与热系统参数对性能影响的研究[J].汽车工程,2022,44(6):936-944.

2024年第18期第15篇