0引言

抓斗卸船机作为港口装卸作业中的关键设备,其钢结构在长期、反复承受交变载荷作用的工况下,易发生疲劳破坏,导致设备失效甚至引发事故。因此,对抓斗卸船机钢结构进行疲劳寿命评估,对于预防设备故障、提高运行安全性具有重要意义。

石越峰等人

[1]

通过分析不同冻融循环次数对材料性能的影响,结合统计学和可靠性理论,预测了防水封闭结构的疲劳寿命。但模型的建立需要大量的实验数据和现场观测数据作为支撑,数据收集的难度和成本较高。同时,模型中的参数设定和计算过程较为复杂,对专业知识和技能要求较高。

此外,由于实际工程环境的复杂性和不确定性,模型的预测结果可能存在一定的误差。张涵等人

[2]

基于成形仿真和材料拉伸试验结果,构建了实际波纹管的有限元模型,并通过三维仿真分析获取了波纹管在高内压和不同摆动工况下的循环载荷信息。结合波纹管结构的低周疲劳失效特点,利用经过平均应力应变修正的Manson—Coffin公式对波纹管的循环寿命进行了估算和对比分析。

此模型的建立高度依赖于准确的仿真数据和材料参数,可能导致预测结果与实际表现之间存在一定的差异。同时,波纹管在实际工作中的环境复杂多变,模型可能无法完全考虑所有影响因素,如温度、湿度等。

针对上述问题,本文将基于断裂力学,以抓斗卸船机为例,开展钢结构疲劳寿命评估方法的设计研究。

1基于断裂力学的抓斗卸船机钢结构疲劳点确定

为满足钢结构疲劳寿命评估需求,基于断裂力学,进行抓斗卸船机钢结构疲劳点的确定。在此过程中,引进FEA技术,建立抓斗卸船机本体钢结构模型,将结构划分为若干个独立单元,通过求解每个单元的力学响应,得出整个结构的应力、应变等参数分布

[3]

。为实现对力学响应过程的定量化,利用断裂力学的应力强度因子、断裂韧性等参数,分析机械作业中的主要受力点,确定裂纹最可能萌生的区域,即钢结构的疲劳点。

在断裂力学中,应力强度因子主要描述裂纹尖端附近的应力状态

[4]

。对于二维裂纹,其应力强度可以通过下述公式计算得到:

式中:K表示应力强度;σ表示材料强度系数;a表示远场应力;⨍表示结构宽度;W表示材料的弹性模量。

根据上述公式,计算本体结构模型中独立单元应力强度因子的作用范围,此过程计算公式如下:

d=C(K•Δb)

2

(2)

式中:d表示强度因子的作用范围;C表示材料断裂韧性;Δb表示应力水平均值。

在上述内容的基础上,根据材料的临界应力强度,进行材料抵抗裂纹扩展力的计算

[5]

。计算公式如下:

式中:m表示材料抵抗裂纹扩展力;α表示临界应力强度;S表示动载应力。

如计算结果m大于等于本体结构强度,则定位此结构在模型中对应的单元,将此单元映射的区域作为抓斗卸船机钢结构疲劳点。

2钢结构应力值采集

抓斗卸船机的使用年限为钢结构疲劳寿命,因此,可采用获取钢结构应力值的方式,进行机械作业中主要受力的集中分析

[6]

。在此过程中,采用有限元分析的方式,构建抓斗卸船机的三维模型,赋值材料属性和边界条件,针对满载、空载、不同角度作业等工况,设置相应的载荷和约束。运行FEA,对抓斗卸船机钢结构进行静应力分析,确定在不同工况下的应力分布

[7]

。根据结构作业方式,按照下述公式,计算抓斗卸船机钢结构的拉应力(压应力)。

式中:F

1

表示抓斗卸船机钢结构的拉应力(压应力);A表示钢结构载荷;R表示钢结构截面积。

根据杆件纵轴(垂直方向)作业模式与上述公式计算结果进行结构剪应力的计算,公式如下:

(5)

式中:F2表示结构剪应力;B表示剪力。

对于抓斗卸船机中的细部结构,可以采用将静应力和动应力进行叠加的方式,得到完整的疲劳应力数据

[8]

输出每个作用力点的总应力值。计算公式如下:

F=F

1

+F

2

(6)

式中:F表示作用力点的总应力值。

按照上述方式,完成钢结构应力值的采集。

3疲劳裂纹扩展速率计算与寿命评估

在确定了抓斗卸船机钢结构的应力分布后,根据循环载荷下应力的最大、最小值,确定应力范围。此过程计算公式如下

[9]

:

式中:δ表示应力有效作用范围;δ

max

、δ

min

分别表示循环载荷下应力的最大、最小值。

根据应力作用范围,确定钢结构上的应力作用中心,即应力集中最为显著、最可能导致裂纹萌生和扩展的区域,或钢结构上受到最大应力或应力变化最剧烈的点或区域

[10]

。通常情况下,此区域会呈现出较高的应力值或应力梯度。根据pairs—Erdogan理论,结合材料的疲劳裂纹扩展参数,计算在给定的应力作用下,裂纹在该位置扩展的速率。计算公式如下:

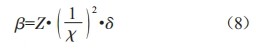

式中:β表示裂纹扩展速率;Z表示材料的疲劳裂纹扩展参数;X表示应力作用中心。

根据上述公式,结合钢结构表面裂纹初始长度、裂纹扩展到导致结构失效的长度,计算钢结构达到临界裂纹长度所需的循环次数,将其作为钢结构疲劳寿命的评估结果。此过程计算公式如下:

式中:η表示钢结构达到临界裂纹长度所需的循环次数;φ表示裂纹扩展到导致结构失效的长度。

按照上述方式,完成疲劳裂纹扩展速率计算与寿命评估。

4对比实验

完成上述评估方法的设计后,为实现对该方法评估结果可靠性的鉴定,选择某运输单位作为试点,此单位使用抓斗卸船机作为关键设备,通过抓斗抓取物料并将其卸载到指定位置,进行船舶货物的装卸。

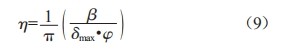

为进一步提高港口的装卸能力和生产效率,实现船舶货物的快速装卸,需定期进行设备钢结构的疲劳寿命评估。为确保实验结果的真实性,对选用的抓斗卸船机主要技术参数进行分析,相关内容如表1所示。

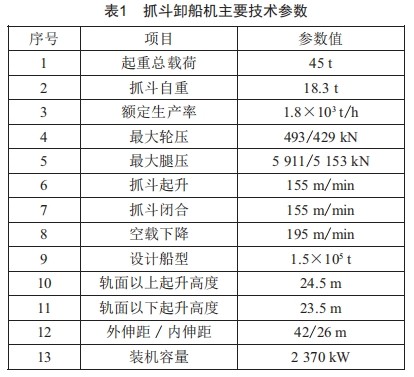

截至目前,此抓斗卸船机已投入使用约4年,为确保其在长期作业中保持稳定的性能,防止因疲劳破坏导致的安全事故,有必要采取一定的技术手段对其进行疲劳寿命评估。通过科学的评估方法,可以预测钢结构在交变应力作用下的疲劳损伤程度,从而确保抓斗卸船机的安全运行,延长其使用寿命,提高港口的装卸效率和作业安全性。评估前,采集此抓斗卸船机近三年到港作业情况数据,如表2所示。

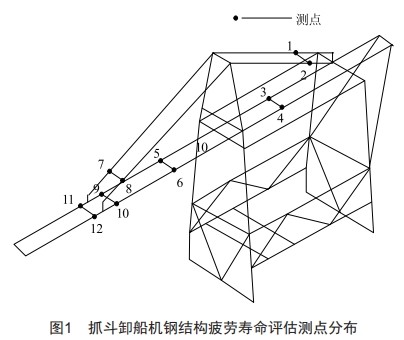

完成上述准备工作后,布置抓斗卸船机钢结构疲劳寿命评估测点,测点分布如图1所示。

在已知此设备作业参数与相关作业数据的基础上,选用ARIMA模型,进行抓斗卸船机钢结构建模,使用历史数据训练模型,在考虑抓斗卸船机维修系数、运行时间、已使用次数的基础上,进行钢结构疲劳寿命的预测。

同时,引进文献[1]、文献[2]方法作为对照,对测点1~12的疲劳寿命进行评估,将本文方法与对照方法的评估结果与模型的预测结果进行比对,通过此种方式检验提出的方法评估效果,如表3所示。

从表3所示的结果可知,应用本文方法进行钢结构疲劳寿命评估,评估结果与模型预测结果的误差在±0.1 a范围内,而应用文献[1]、文献[2]方法进行评估,其结果与模型预测的结果误差较大,无法将其作为检验钢结构疲劳寿命的最终依据。

上述结果表明,本文设计的基于断裂力学的评估方法应用效果良好,该方法可以精准预测钢结构的疲劳寿命,为抓斗卸船机的规范化应用提供科学决策依据,进一步辅助技术人员对此机械设备的运维与管理,解决由钢结构过度疲劳造成的机械故障等问题。

5结束语

抓斗卸船机在运行过程中,其钢结构会受到多种动态或循环性活动载荷的作用,如吊车活动载荷、海浪冲击等。载荷会使钢结构产生应力集中和疲劳损伤,进而影响设备的整体性能和安全性。根据统计,80%~90%的机器断裂都是由金属疲劳造成的,在长期重复加载的情况下,钢结构失效是一种较为普遍的现象。为实现对钢结构疲劳损伤的定量分析,本文基于断裂力学,以抓斗卸船机为例,通过疲劳点确定、钢结构应力值采集、疲劳裂纹扩展速率计算与寿命评估,开展了钢结构疲劳寿命评估方法的设计研究,旨在通过此次设计,预测抓斗卸船机的疲劳寿命,为设备的运行管理、维修保养和改造升级提供科学依据;同时促进断裂力学在工程机械领域的应用和发展,推动相关技术的创新和进步。

[参考文献]

[1]石越峰,李鹏飞,楼梁伟,等.冻融作用下高速铁路路基沥青混凝土防水封闭结构疲劳寿命预测模型[J].铁道建筑,2024,64(3):106—111.

[2]张涵,张东升,朱卫平.液压成形对液体火箭发动机多层增强S型波纹管结构疲劳寿命的影响 [J].火箭推进,2024,50(1):113—126.

[3] 陈丰,李岳,刘星坤,等.面向自动驾驶编队的沥青路面结构疲劳寿命预估模型[J].中国公路学报,2023,36(12): 34—46.

[4]金传领,万瑜,徐家驹,等.机组变负荷对省煤器入口管道焊接结构疲劳寿命影响的分析[J].发电设备,2023,37(4):212—216.

[5]董佳晨,杨智勇,郑锡涛,等.螺栓拧紧力矩对复合材料多钉连接结构疲劳寿命的影响 [J].西北工业大学学报,2023,41(3):455—463.

[6]廖鼎,朱顺鹏,高杰维,等.耦合临界平面—临界距离理论的缺口结构疲劳寿命预测 [J].机械强度,2023,45 (2):454—461.

[7]宋起龙,员征文,褚盼,等.基于子模型法的标准节焊接结构疲劳寿命评价方法研究[J].建设机械技术与管理,2022,35(6):85—87.

[8]刘斌超,鲁嵩嵩,曾苇鹏,等.从金属材料疲劳性能的力学描述到飞机结构疲劳寿命评定:现状与展望[J].固体力学学报,2023,44(4):417—457.

[9]周韶泽,郭硕,张军,等.基于子结构瞬态结构应力的轨道车辆焊接结构疲劳寿命评估方法研究[J].铁道学报,2022,44(9):48—54.

[10] 李磊,臧兰兰,郎艳,等.基于BS EN 1993—1—9—2005的城轨车辆车体结构疲劳寿命分析[J].电力机车与城轨车辆,2022,45(2):67—71.

2024年第22期第17篇