0引言

烧结机是钢铁工业中的重要设备之一,其漏风率高低直接影响到钢铁生产过程中的能源消耗和产品质量

[1]

。烧结机漏风的主要原因包括设备老化、密封材料磨损、安装误差以及高温高压等工作环境的影响

[2]

。近年来,许多钢铁企业通过技术改造显著降低了烧结机的漏风率,提高了生产效率。胡文祥

[3]

通过密封改造、完善检查制度及在线治理技术,将180m

3

烧结机的漏风率从51.4%降至30.01%,并长期稳定在36%以下。另外,采用金属式自润滑密封系统和智能电液双层卸灰阀技术,也显著提升了漏风治理效果和负压控制精度

[4]

。

新钢烧结厂现有6#、7#烧结机为360 m

3

烧结机,均采用鲁奇式带式烧结机结构,分别于2008年、2009年投入运行,至今已运行10余年。经检测发现,现有烧结机的漏风率较高,不仅不利于节约能源,还制约了生产效率。烧结机头部点火炉下方未考虑微负压点火,造成混合料被点火炉的高负压吸紧,导致煤气消耗增加。因此,要保障360 m

3

烧结机漏风率下降、负压精确度提升等,对烧结机进行漏风治理改造尤为重要。

1 360m

3

烧结机工艺要求

新钢烧结厂360m3烧结机工序能耗中,电耗占15%~30%,其中主抽风机电耗占烧结总电耗的50%~65%,因此降低电耗是节能工作重点和发展方向。随着公司高炉炼铁的发展,烧结机利用系数提升,在生产过程中由于料层增厚,需要更高的负压和流量,主抽风机大部分时间已经在工频状态下运行。另外,对360 m

3

烧结机台车的20个点位进行检测发现, 目前烧结机的漏风率较高。从表1可以看出,烧结机台车固定滑道下测量点的平均含氧量为10.975%,根据热电偶处的含氧量检测值15.5%、16.2%,大气氧含量为20.9%,可推算出烧结机平均漏风率高达44.5%。 由此可知,制约主抽风机工作效率的主要原因是烧结机漏风率过高。

目前,新钢360 m

3

烧结机的滑道密封采用传统的固定滑道加台车移动密封装置的形式,即通过固定滑道和浮动游板对台车与风箱之间进行密封。其原理是依靠上部的微量弹性结构与固定滑道之间的摩擦实现密封,并在摩擦接触面添加润滑油脂进行润滑

[5]

。然而,这种密封方式存在以下几个问题:

1.1 温度波动

温度变化导致浮动游板与台车密封槽不匹配。高温时,游板膨胀过宽,导致卡死,形成漏风;低温时,游板过窄,形成3 mm间隙,导致大量漏风,增加风机负荷和电能消耗,工作环境恶化。

1.2 滑道磨损

滑道高温下润滑脂易结焦、蒸发,造成干摩擦和严重磨损。随着时间推移,固定滑道磨损加剧,滑板无法补偿间隙,导致漏风。

1.3 润滑系统问题

润滑点供油不均匀,油路经常堵塞,形成干磨,增加运行阻力,缩短使用寿命,只能在检修时人工清理。

综上所述,烧结机的密封效果差导致烧结机利用系数低,单位能耗高,影响烧结矿的产量及质量,严重制约了烧结生产的顺利进行。因此,加强烧结机各部位密封,降低烧结机漏风率是非常必要的

[6]

。

2 360m

3

烧结机改造方案

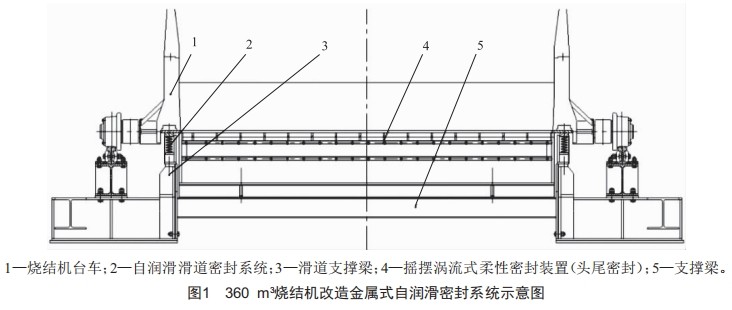

改造方案采用金属式自润滑密封系统,不改动烧结机主体结构。在现有烧结机台车基础上去掉原有的浮动游板,安装水平动合金板,并取消滑道,降低滑道支撑梁高度,在该位置安装自润滑密封系统。该系统由自润滑密封板、侧密封、限位装置、弹性支撑机构和基础支撑组成,使动、静密封装置依靠弹性压力紧密贴合,确保密封性能始终良好,同时阻止粉尘进入系统。全金属自润滑密封装置解决了耐高温和润滑油脂消耗问题,降低了维护需求。改造完成后,烧结机恢复生产并稳定运行

[5]

。密封系统如图1所示。

3 金属式自润滑密封系统技术特点

1)密封效果优异。新型烧结机滑道自润滑密封系统在游板和游板槽结构上增加挡风装置,从根本上解决了游板与游板槽之间漏风的问题。

2)改固定滑道为浮动滑道,增加弹簧活动量,确保弹簧无卡滞,确保浮动滑道补偿时灵活自如,通过弹簧的自动补偿功能确保滑道在磨损后仍保持密封功能。

3)节省润滑脂消耗。滑道自润滑密封系统采用特殊材料润滑,运行过程中降低了润滑脂消耗。

4)全金属结构,不怕台车跑偏,不怕轨道被垫起不平,不怕磨损,不怕过热。

5)降低了烧结机的运行阻力。滑道自润滑密封系统的运行摩擦阻力可调节,其摩擦力仅仅是原有摩擦力的1/3左右,使用后吨矿电耗大幅度降低

[7]

。

4 智能料位控制系统

大烟道下方灰斗的重锤卸灰阀已使用十余年,为双层锅底式配重密封、定时排放灰斗存料的形式。这种形式对卸灰阀及操作人员的要求较高,一旦发生异常未及时排空灰斗就会发生堵塞。而且长时间的运行后,密封性差、密封胶圈老化,卸灰阀难免漏风,然后进入阀体的野风会吹动散料对阀体形成冲刷,进一步加剧漏风现象,形成恶性循环。因此,采用智能料位控制系统,将重锤卸灰阀改造为智能电液双层卸灰阀。智能电液双层卸灰阀带有智能料位控制系统,能根据现场实际阀前积料量实现定量密封卸灰,同时实现中控室监控及远程控制。通电后自动完成上、下阀之间互相交替工作,同步料位控制系统实现自动控制启停,卸料途中遇到卡料现象时可自动处理故障,电液推杆做动力源,可实现过载保护等功能,有效减少漏风。

1)该卸灰阀为整体可分段更换结构,每台卸灰阀由PLC系统单独控制,操作简单,控制灵敏。卸灰阀由物料检测装置、上部阀门、中间灰箱、下部阀门组成,在使用中,能保证至少有一套阀板处于关闭状态,从而有效避免大气与料仓的窜风,漏风率低。

2)该卸灰阀采用独立驱动装置,分别控制上、下卸灰阀打开或关闭。卸灰阀初始状态为上下阀板关闭,工作时,物料检测装置给出信号后,上卸灰阀板打开,下卸灰阀板关闭,将灰尘收集到中间灰箱中,然后上阀关闭,下阀打开,将中间灰箱中的灰尘卸出,下阀关闭,阀门自动复位运行。整套系统如此交替工作,至设定的卸灰量后, 自动停止工作全过程。当运行途中突然遇到卡料时,电液推杆配备的压力继电器输出信号,控制电液推杆迅速打开再关闭,排除卡料缺陷。

3)当某一台卸灰阀发生故障或检修时,该阀门发出报警,下一阀门正常工作。

4)由于在此过程中卸灰阀始终有一个阀板处于关闭状态,因此系统的气密性得到保证,使其负压状态不受影响,从而实现了自动卸灰岗位无人值守。

5 智能风压控制系统

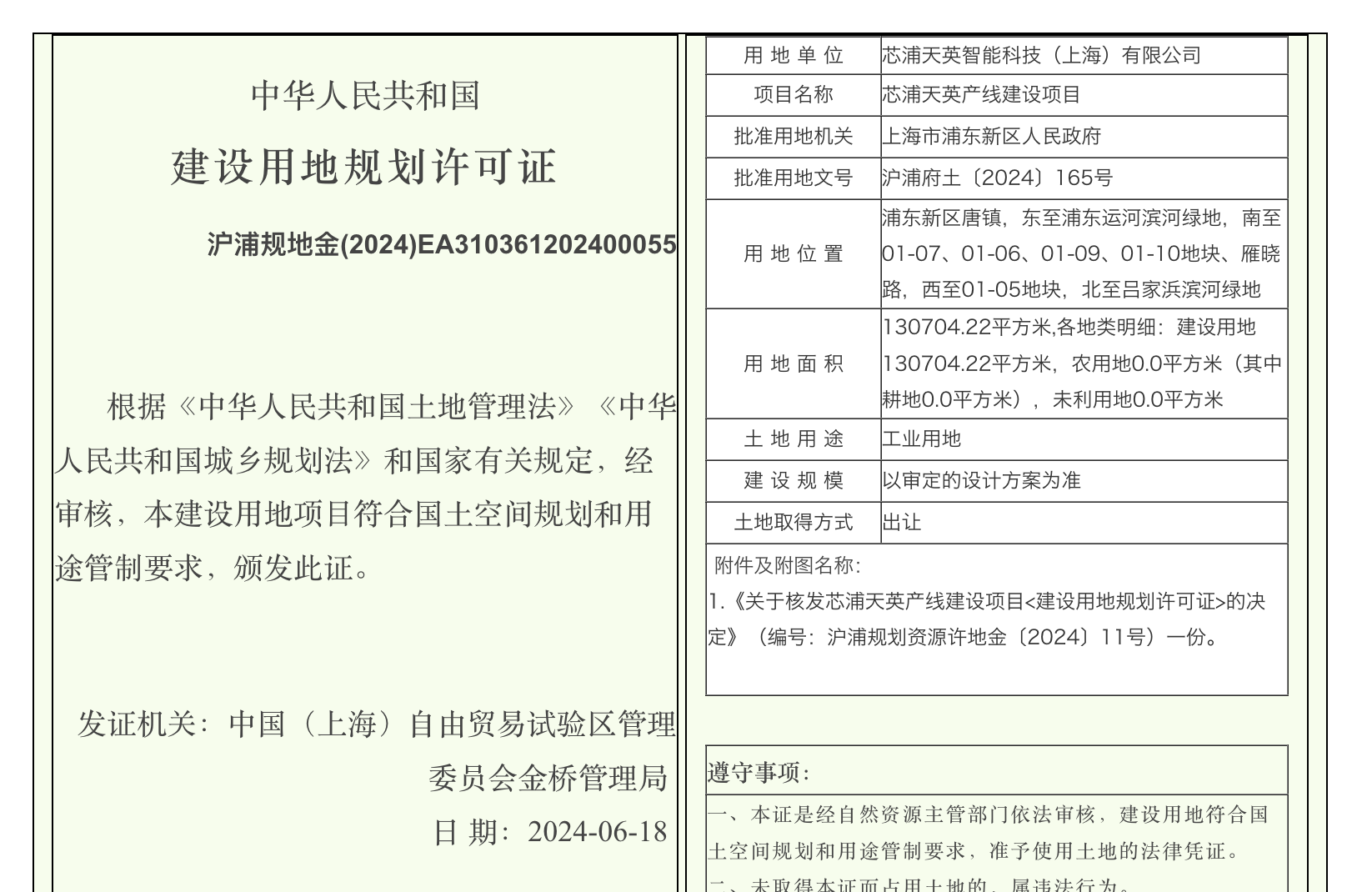

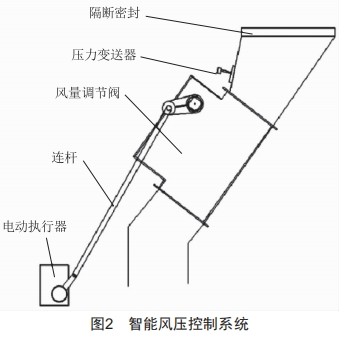

改造系统由于点位较分散,为便于检修和集中管理,将360 m

3

烧结机头部点火箱下方风管处翻板阀改为智能调节阀,根据烧结机的料层、机速,随时精准调控负压,实现全过程自动化。通过负压传感器、可编程控制器、单板调节阀等,对烧结过程中风量进行合理调整和智能控制,实现过程无人化自控调节。同时,将1#、2#、3#风箱运行负压数据引至端口,主控室经过控制器端口接入可进行远程监测调控,既降低了燃料消耗,又能防止料层被负压抽吸,提高通气性。控制系统如图2所示。

6 改造后应用效果

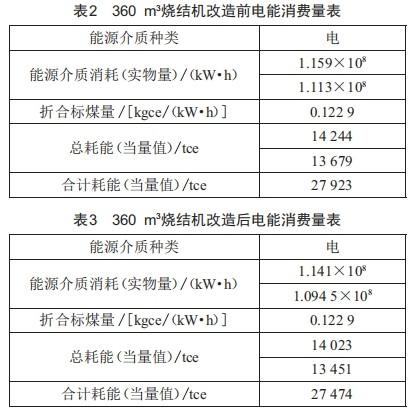

360m

3

烧结机改造前与漏风治理改造后达到的效果如表2~4所示。

新钢烧结厂通过对原有烧结机进行综合治理升级改造,新增了金属式自润滑密封系统、智能料位控制系统和智能风压控制系统。加强密封后,不仅显著提高了生产效率,还有效减少了漏风,降低了主抽风机的能耗和成本。因此,新钢360 m

3

烧结机在漏风治理和节能改造后,设备运行稳定、可靠性高,显著提高了节能率,满足了新钢的正常生产需求和节能目标。

[参考文献]

[1] 白凤荣,史志伟,高宁.烧结机漏风治理方法研究[J].山西冶金,2024,47(3):100-103.

[2]李智.浅谈烧结机大修漏风及治理[C]//2018第六届炼铁对标、节能降本及新技术研讨会论文集,2018:82-83.

[3] 胡文祥.三钢180m3烧结机漏风治理实践[J].冶金与材料,2019,39(1):152-153.

[4] 喻智君.烧结机漏风治理技术与应用研究[J].冶金与材料,2024,44(1):121-123.

[5]孟勇.浅谈烧结机滑道自润滑密封系统[J].中国设备工程,2018(13):145-146.

[6]许学光.烧结机增产节能关键问题研究[D].沈阳:东北大学,2012.

[7] 陈永星,范文生.河钢塞钢烧结系统工艺技术优化[J].河北冶金,2023(10):41-44.

2024年第22期第15篇