0引言

合成孔径雷达(SAR)由于其技术特点而受到普遍重视,成为军民两用普遍关注和重点发展的遥感设备。星载SAR不受气象和光照条件的限制,能实现全天时、全空域、大面积、高分辨对地观测,在农、林、地质、水域等民用领域具有广泛的应用前景,尤其是在军用测绘、情报侦察等方面具有独特的优势

[1]

。

数字前端是星载SAR的重要组成部分,其作用是基于软件无线电收发机结构,采用数字化处理方式完成接收和发射链路中中频信号和基带信号之间的转换

[2—3]

真正实现了中频数字化、软件无线电的趋势,被广泛应用于合成孔径雷达等微波设备中

[4]

是星载雷达系统中的重要组成部分。

作为安装在航天器上的电子设备,要承受运输、发射、上升以及在轨运行各个阶段的热环境。热设计 的 目的是利用热传递技术,降低发热元器件和部件本身的温度,使电子设备整机内部温升降低到所要求的范围,提高设备抗温度应力的能力

[5]

保证产品的各个元器件在测试试验、发射过程和在轨运行过程中满足标准规定的温度降额等级。

本文针对某星载数字前端的结构和热控进行了设计与分析,保证其结构具有一定的强度,对其印制板的厚度公差进行了控制,并根据其安装方式、热耗分布等因素开展了热设计和热分析,使其具有良好的导热路径,元器件的温度达到航天产品使用要求。

1结构设计与公差分析

1.1 结构设计

星载数字前端的结构设计主要考虑满足电性能要求,考虑结构件的机械性能满足星上力学要求;同时还要考虑各电路模块之间的电磁兼容性、各模块安装及电装散热性能、重量等方面。具体设计原则包括:

1)优化构型设计,缩小体积、减轻重量,满足卫星平台对设备的尺寸和重量的苛刻要求;

2)提高设备结构刚、强度,以承受各种恶劣力学环境,特别是发射阶段的冲击、振动等环境;

3)星内电子设备严格按照航天电子设备结构构型,从力学加固、热设计、电磁兼容、抗辐射、可靠性、安全性、布局及综合布线等方面进行工程优化设计。

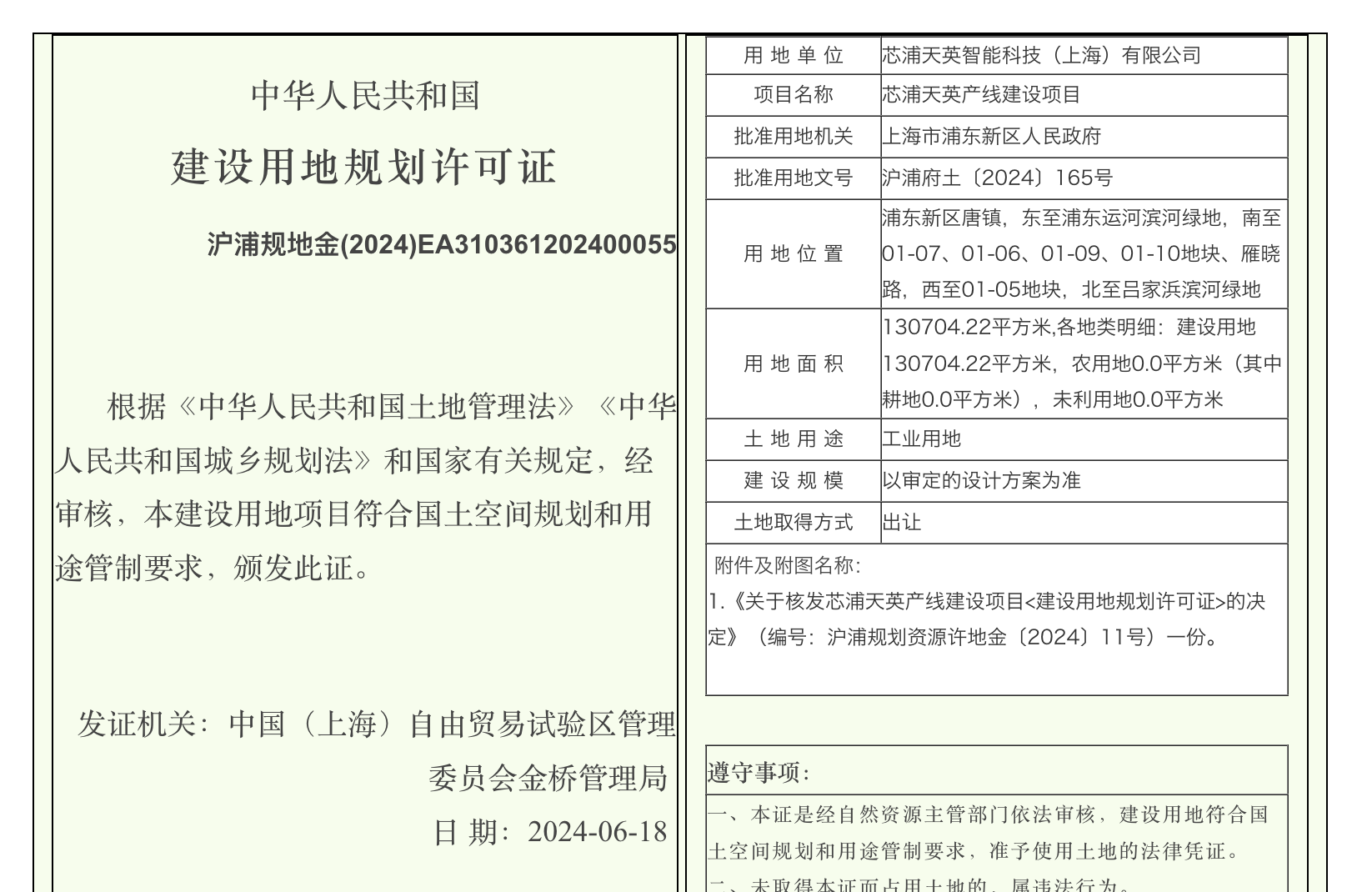

数字前端由印制板、壳体、盖板和挡板组成,外形尺寸268 mm(长)× 167 mm(宽)×32 mm(高),总 重量1 455 g。数字前端主要以盒体为安装主体,将数字前端印制板、盖板和挡板通过紧固件进行固定。受重量和体积限制,为保证设计强度,结构件设计采用2A12—H112铝合金,数字前端的三维分解图如图1所示。壳体上设计了直径为4.5 mm的定位销作为定位基准,保证安装相对公差。印制板安装在壳体内部,通过螺钉紧固。考虑到印制板和连接器实际安装需要,设计了挡板结构,以方便印制板和连接器的安装,并能起到较好的电磁屏蔽效果。由于印制板上有大量的散热器件,为了使这些散热器件能较好地散热,壳体上设计了许多的散热凸台,安装时散热凸台与印制板的散热器件之间需要垫上导热衬垫,同时还涂上导热胶。在盖板上设计了凸筋结构,除了起到提高盖板刚强度的作用外,还起到了与壳体配合形成电磁屏蔽结构的作用。

因为星载设备的重量要求很苛刻,在保证电性能和结构强度以及抗辐照的前提下,对金属结构件采取了减重措施。壳体上除了留出足够的空间用于安装连接器外,对壳体的腔高进行了适当的压缩,并将壳体设计成阶梯形状,以有效减小壳体的重量。对于盖板,除了留出必要的厚度以满足结构强度要求外,在盖板上设计了大量的减重槽。最终金属结构件可以减重约27%。

1.2 公差分析

印制板厚度方向的安装公差与芯片散热、连接器装配有很大的相关性,所以要从两个方面进行分析。

由于数字前端中印制板与盒体间会引入导热衬垫以利于热传递,而为实现导热衬垫达到最优的传热效果,必须保证压缩量控制在10%~30%之内,因此有必要对盒体的凸台以及印制板安装面进行公差控制。根据热控分析可知,导热衬垫进行热传递,厚度为1.016 mm,由于压缩量必须控制在10%~30%之内,因此要求导热衬垫的安装公差必须处于 ±0.1 mm内。由于壳体散热凸台是在测量出了安装在印制板上芯片的高度后再加工的,且本设计采用印制板安装面与散热凸台之间的总公差为 ± 0.05 mm,根据公差尺寸计算可知,导热衬垫的尺寸公差为±0.05 mm,满足设计要求。

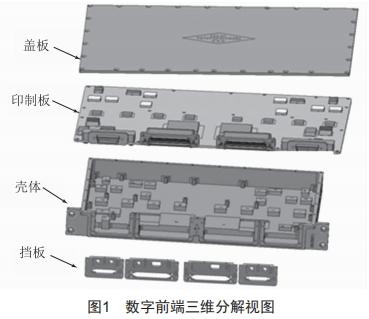

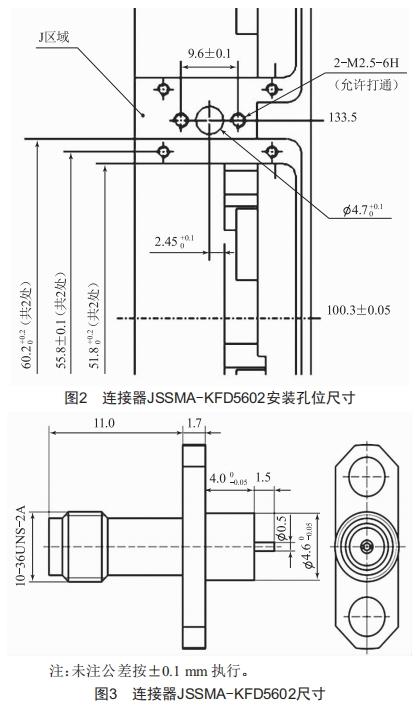

印制板的厚度过大会造成与连接器探针安装时的干涉,因此也要控制印制板的厚度。壳体上射频连接器JSSMA-KFD5602安装孔位尺寸和连接器本体 尺寸如图2和图3所示。

印制板厚为2.1 mm,公差±7%(±0.147 mm),射频连接器边沿距离印制板的最小距离为:

2.45-2.1-0.5/2+(4.7-4.6)/2=

0.15 mm>0.147 mm (1)

因此,在安装连接器JSSMA-KFD5602时不会出现与印制板干涉现象,满足使用要求。

2热设计与热分析

2.1 热设计要求

某星载数字前端作为航天电子模块,其热设计要求如下:

1)考虑到元器件合理的安装方式和散热措施,尤其是功率器件,在任何模式下,元器件的工作温度不超过I级降额要求。

2)散热措施须符合电子设备的电性能和机械性能指标,满足尺寸、重量、电磁兼容、抗辐照等产品规范要求及安全性、可靠性、可维修性等六性要求。

2.2 热设计

热设计直接关系到电子设备的长寿命和高可靠性,必须采取合适的散热措施使电子设备内元器件的工作温度不超过I级降额要求。单机的散热途径主要有两条:元器件的一部分热量通过印制板传给单机壳体,直接安装在壳体上的元器件,热功耗通过接触导热直接传给单机壳体,这种散热通道称为导热散热路径;也有一部分热功耗通过元器件外表面向外辐射,最终传给单机壳体,这种散热通道称为辐射散热路径

[6]

。由于单机内部温差较小,热传导比热辐射效果明显,散热路径以导热散热路径为主。

该数字前端热耗分布如 图4所示 ,总热耗为44.98 W,其中D1、D3、D4、D5、D6、N5、N7、D13、D14、D15、D19、D20、D21、D22是主通道,其余器件是备通道,采用冷备份,主备通道不同时开电。

数字前端立式安装于天线阵面有源安装板,热量通过壳体地面传导至天线有源安装板。大功率元器件均通过盒体凸台接触散热,为了降低接触热阻,接触面垫导热衬垫,并保证10%~30%的压缩量。

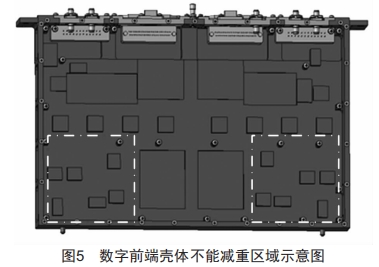

数字前端以壳体底板为安装面和散热面,安装面平面度优于0.1,粗糙度优于3.2,接触面使用导热硅脂减小接触热阻。壳体材料采用高热导率的铝合金2A12,元器件热量通过壳体向安装底面传导,为了增强壳体传热效率,壳体厚度不低于3.5 mm,且盒体图5所示区域不能有减轻槽。

此外,要求外表面(除安装面外)喷涂了E51—M热控黑漆,保证其半球反射率εh ≥0.85,以强化天线阵面各设备之间的辐射换热。

2.3 热分析

采用NX软件作为分析工具,该软件可以从电子设备的环境层、系统层、电路板及部件层直至芯片内部结构层等各种不同层次对系统散热、温度场进行准确的定量分析。热分析模型主要进行了以下几个方面简化

[7]

:

1)在结构方面,模型中忽略了螺钉孔、倒角、接插件等特征。

2)该设备与其他设备主要通过电缆连接,电缆导热性能相对较差,因此仿真分析中可以忽略其他设备对该设备的影响。

3)由于元器件内部结构复杂,在建模时进行了一定的简化,根据元器件的主体材料,将元器件假定为陶瓷块,保证其尺寸及散热面积与实际相同,这样通过计算可得到较为准确的元器件外壳温度。得到元器件外壳温度后,根据器件结—壳热阻计算出结温,对未提供结—壳热阻的元器件,根据GJB/Z 35—1993《元器件降额准则》

[8]

中相应封装的元器件数据进行估算。

4)热分析中忽略了元器件之间的辐射传热,仅考虑热传导效应。

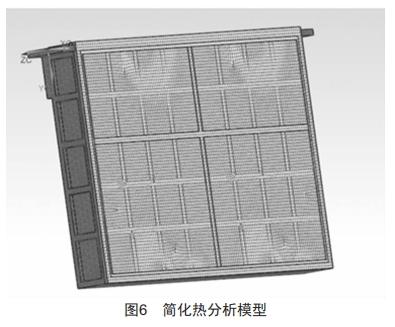

分析模型适当简化删除一些几何特征有利于提高热分析精度,对整个温度场的分布不会有影响,简化后的模型如图6所示。

该单机在轨阶段工作温度范围为-40~55℃ ,选取在轨工作高温55℃作为热分析工况,分机内部元器件结温应满足I级降额要求。

热分析边界条件描述如下:

1)安装面定温55℃ ;

2)周围环境定温55℃。

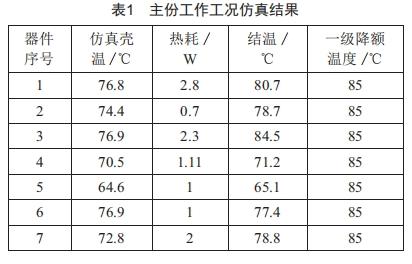

针对当前的技术状态开展了热分析,在高温55 ℃情况下,主份开机工况结果如表1所示,备份开机工况结果如表2所示,元器件结温满足I级降额要求。

3 结束语

数字前端作为合成孔径雷达的重要组成部分,需对其进行详细的结构设计与热分析。本文对某数字前端的结构进行了设计,保证其满足强度要求,并对印制板的厚度公差进行了控制,使安装不会出现干涉。此外,根据其安装方式、热耗分布等因素开展了热设计和热分析,确保其具有良好的导热路径,所使用的元器件高温工况下结温符合温度I级降额要求。

[参考文献]

[1]朱良,郭巍,禹卫东.合成孔径雷达卫星发展历程及趋势分析[J].现代雷达,2009,31(4):5-10.

[2]李春雨.TD-LTE分布式基站多天线射频拉远单元数字前端的研究[D].成都:电子科技大学,2011.

[3] XILINX.TD-SCDMA DigitalFront-EndDesignDescrip- tion[Z].MultipleAccessCommunicationsLtd,2008.

[4]赵国栋,郭德淳.基于FPGA的数字中频接收系统[J].军民两用技术与品,2006(1):43-44.

[5]丁小东.电子设备的热设计[J].环境技术,2001,19(3):21-23.

[6] 吕慎刚,江守利.星载微组装T/R组件的封装设计[J].电子机械工程,2023,39(3):44-48.

[7]孙远涛,谢标,冯明扬.考虑热环境下某数字阵列模块的结构设计与热设计[J].机械与电子,2018,36(1):7-9.

[8]元器件降额准则:GJB/Z 35—1993[S].

2024年第16期第8篇