0引言

抓斗行车作为一种高空重载辅助运输工具,在矿山等工业领域具有极高的应用价值。无人抓斗行车可以根据调度指令自主运行

[1]

作为智能化物流系统的重要组成部分,其在火车发货环节的应用,对于提高物流效率、降低人力成本、增强作业安全性等优势显著。

在无人值守抓斗行车的火车装车业务中,火车的位置为非固定,但从安全和效率的角度出发,对货物装进车厢的位置有一定要求

[2]

。因此,本文研究了无人抓斗行车自动装车的关键技术,设计了一种基于三维分布特征的无人值守抓斗装火车方案,包括多节火车车厢定位、火车车号和吨位识别、投料点分析和选取规划等。

1 多节火车车厢定位

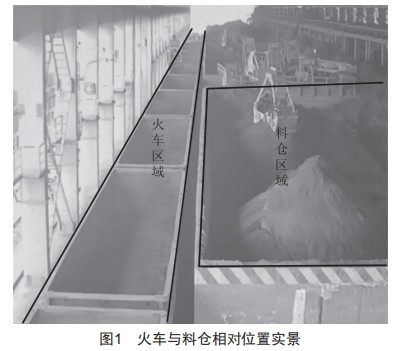

无人抓斗行车采用双梁式起重机,在行车抓取铁精矿粉末装车的过程中,大小车按轨道双向移动,在大车上装配3D雷达,3D雷达随行车大车移动并扫描下方料仓,实时获取现场料带高度和火车相关图像数据。图1为火车与料仓相对位置实景。火车定位是在雷达获取的三维扫描图上进行火车边缘检测

[3]

,

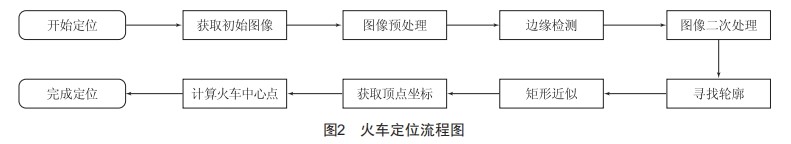

获取火车四个顶点的坐标以确定火车的位置,在此基础上提取出火车矩形顶点的坐标。火车定位流程如图2所示。

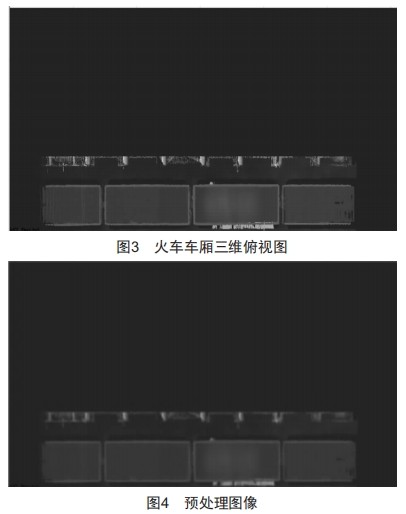

图3为雷达获取的火车三维建模俯视图,采用灰度化和高斯滤波对其进行预处理,降低噪声对下一步边缘检测的影响,获得边缘检测的初始图像如图4所示。接下来采用Canny算子对预处理图像进行边缘检测

[4]

在Canny检测的结果图上增加图像的二次处理,包括二值化和边缘连接,并设定兴趣区域roi掩膜,通过二次处理降低图像中无关信息的干扰来提高识别效率。

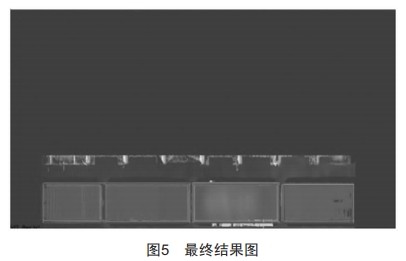

为了提取火车中心点坐标,需要进一步寻找轮廓来检测出精度较高的火车车厢的边缘,从而进行矩形近似操作,圈画出火车车厢的矩形。最后利用矩形近似相应的函数提取出火车车厢的四个顶点坐标,根据四个顶点坐标,便可求得火车车厢中心点坐标。图5为最终结果图。

2火车车号和吨位识别

在火车装货系统中,火车车号是火车的唯一标识,能够帮助系统准确定位、追踪和管理各节车厢的装载情况。系统通过车牌识别技术自动获取火车车号,经重量检测设备实时获取车厢的净重信息。以上环节可实时监控和记录每节车厢的装载情况,方便运输调度和数据统计分析。在装载结束后,系统根据记录的车号与吨位信息生成装货报表或运输单据。

火车车号识别由OCR光学字符识别算法实现,根据大量现场车辆图片制作相应的数据集,在制作的数据集基础上训练生成推断模型。利用上述数据集和推断模型对车号和吨位进行标注,通过自动化方式提高标注效率,进一步提高训练模型的识别效率和精度。识别出的车号和吨位信息将提交给发货系统并存储在txt文件中,为车辆调度和运输提供参考依据。

通过准确识别火车车号和吨位信息,系统可以实现对装载过程的精准监控和管理,确保装载操作的准确性和高效性。图6为现场火车的实物图及识别结果,其中CF60表示该节车厢吨位为60 t,8103为该节车厢的车号。

3投料点分析和选取规划

在火车装载系统中,系统结合车厢位置、投料量等因素,自动选择合适的投料点进行装载,以确保装货的准确性和高效性。考虑到抓斗行车属于空中重载设备,投料点的选取应当充分考虑现场人员和设备的安全,同时要确保企业的经济效益。此外,在装载和运输过程中,也要考虑到装车和运输时不会导致车辆翻车、尽可能使物料不抛洒出车厢的安全性。

在火车定位获取的数据基础上,可以得到火车车厢的中心点坐标。为了确保物料分布均匀和装载安全,设计下列投料方法:假设需要装载N斗,若N为奇数则从车厢中心点开始装载,若N为偶数则以中心点为对称中心向两侧装载。

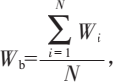

已知数据:火车车厢长度为Lc,抓斗完全张开的长度为Lz,火车的载重为wa,抓斗的抓取次数为N,抓斗某一次抓取的重量为Wi,则抓斗每一次抓取的平均重量为

火车中心点坐标为(X

0

Y

0

)。

出于安全考虑,布料时车厢前后需分别预留一部分的安全空间,将投料区总长度定义为L△,令前后安全距离等于抓斗张开长度的一半,即预留长度为

1/2Lz的安全空间,则总共需预留安全空间的长度L△= Lz,以此得出,布料区域的长度为:

Lb=Lc—L△=Lc—Lz (1)

需要抓取的次数为N,每个布料点的间隔距离为:

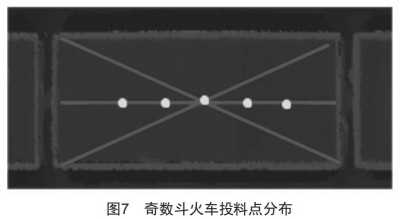

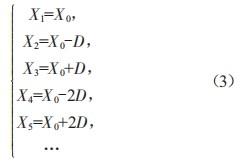

当抓取的次数N为奇数时:将第一个布料点位定位在火车的中心点,每个布料点位的间隔长度为D,如图7所示。

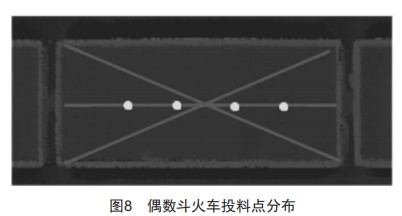

当抓取的次数N为偶数时:分别将第一、第二个布料点位定位在火车中心点前后,两者与中心点的间隔长度都为1/2D,两者间隔长度为D,所有相邻布料点之间的距离仍为D,如图8所示。

根据上述内容,设火车车厢的中心点坐标为(X

0

Y

0

),第n次的布料点位坐标为(X

n

Y

0

)。

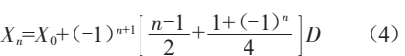

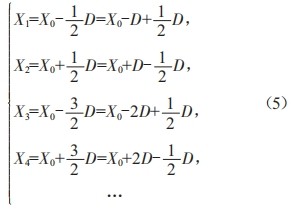

当抓取次数N为奇数时:

根据上述规律可以得出,当抓取次数N为奇数时:

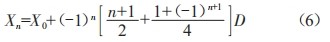

当抓取次数N为偶数时:

根据上述规律结合N为奇数时的公式,可以得出,当N为偶数时:

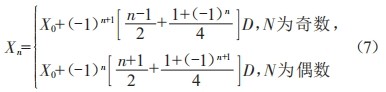

综上,结合式(5)和式(6)两种情况得出:

4现场结果分析

4.1火车定位结果分析

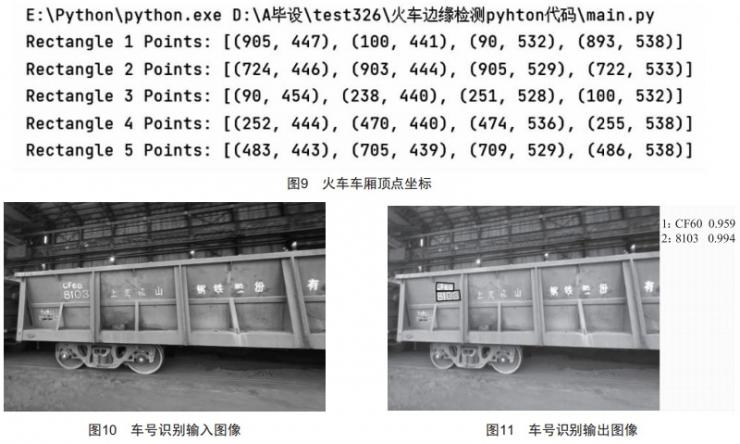

图9为火车车厢顶点坐标值,根据火车实际尺寸筛选出其中的有效数据,即Rectangle 4和Rectangle 5的坐标数据,将此数据与MATLAB三维图中的火车实际坐标进行对比,可得出其中横坐标最大偏差为7个像素,最低为1个像素,横坐标的平均偏差约为3个像素。因为火车轨道固定,可将火车中心点的纵坐标Y0视为定值。根据边缘检测数据求得的两节有效火车车厢中心点的横坐标为364和596。实际的火车车厢中心点横坐标在361~365和594~598范围内,可见边缘检测获取的中心点坐标较为准确。

根据边缘检测得出的火车车厢的四个顶点坐标,可以求得火车车厢中心坐标点,与实际火车车厢中心坐标点范围相符合。

火车定位误差约在4个像素,一个像素代表0.05m,即误差在0.2 m范围之内,在允许误差范围内,且可以同时识别多列火车车厢,满足了火车定位的要求。4.2 车号和吨位识别结果分析车号识别系统采集到的图像如图10所示,识别结果如图11所示,对比图10车号识别输入图像和图11输出图像,吨位和车号可以在图中准确定位和识别,输出结果吨位为CF60,车号为8103,与实际一致。

对不同吨位和车号火车的识别结果进行统计,得到表1数据,表明吨位和车号识别准确率达到要求,且对不同的车号和吨位都可以正确识别。

4.3投料点规划选取结果分析

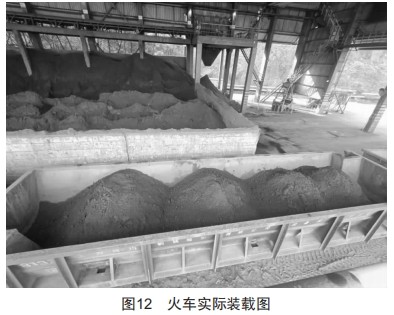

结合抓斗行车实际运行情况,从图12现场火车实际装载图片进行分析,投料点较为合理,物料抛洒在合理范围内。以60 t火车为例,根据火车位置和吨位信息进行投料规划,投料总次数为9次,对应的投料点符合实际。

5结束语

无人抓斗行车可以实现自动化的物料运输,提高了运输效率和准确性。通过与智慧矿山管理系统结合,无人抓斗行车可以根据调度指令自主运行,避免人为操作误差,减少运输成本。在矿山作业中,火车发货过程存在一定的安全风险,无人抓斗行车的应用可以减少人员介入,降低事故发生概率,提升矿山作业的安全性。

[参考文献]

[1]刘松平,彭媛.无人化智能行车在精矿库的应用和关键技术探究[J].铜业工程,2022(4):94—98.

[2]朱明钧.散料抓斗全自动行车设计与应用[J].铜业工程, 2020(5):89—92.

[3]刘浩,任宏,赵丁选,等.基于亚像素定位的图像边缘检测 策略研究[J].农业机械学报,2024,55(2):242—248.

[4]于新善,孟祥印,金腾飞,等.基于改进Canny算法的物体边缘检测算法[J].激光与光电子学进展,2023,60(22):221—230.

2024年第22期第21篇